Kraków 2011-12-12

Produkcja samolotów komercyjnych Boeing 737.

Powszechne jest mniemanie, że samoloty Boeing 737 są produkowane Seattle. Nie jest to prawdą. Firma Boeing Commercial Airplanes ma kilka zakładów końcowego montażu swoich samolotów. Największymi są zakłady w Everett i Renton. Właśnie w Renton są budowane samoloty Boeing 737.

Parę słów o Renton.

Renton to Miasto w USA w stanie Washington. Położone jest 21 km na południowy-wschód od Miasta Seattle, nad południowo-wschodnim brzegiem Jeziora Washington. Miejscowość powstała w 1860 roku, jako osada górnicza i przemysłu drzewnego. W 1916 roku, zakończono regulację gospodarki wodnej tych terenów. W efekcie podjętych działań poziom Jeziora Washington obniżył się o kilkanaście centymetrów, a to zmniejszyło zagrożenie powodziowe.

Prawdziwy rozwój Miasta Renton nastąpił podczas drugiej wojny światowej. Kiedy armia niemiecka i rosyjska napadły na Rzeczypospolitą Polskę, a następnie Japonia zaatakowała Pearl Harbor i Stany Zjednoczone Ameryki Północnej przystąpiły do wojny. W Renton umieszczono fabrykę budującą bombowce B-29 Superfortress. Po wojnie planowano podjąć tu produkcję wodno-samolotów i łodzi latających. Głównie z powodu dogodnego usytuowania nad brzegiem jeziora. Lecz ta dziedzina lotnictwa nie się rozwinęła. W Renton zaczęto montaż innych samolotów Boeing. W 1970 roku, w USA istniało już tylko 6 wielkich firm lotniczych. Ponieważ Renton miało tu przedstawicielstwa aż 3 z nich, dlatego lokalna gazeta ogłosiła Renton za stolicę samolotów odrzutowych na świecie. Jako ciekawostką można podać, iż w 1994 roku, szwedzka sieć handlowa IKEA otworzyła tu swój pierwszy w północno-wschodniej części Ameryki sklep meblowy.

W 90-latach systematycznie wzrastał produkcja dobrze sprzedających się na świecie samolotów komunikacyjnych Boeing 737 i Boeing 757, które właśnie tu produkowano. Zakład się rozwijał i potrzebował kolejnych pracowników. W 2000 roku, Miasto liczyło 50 000 mieszkańców, a w 2010 roku, ich liczba przekroczyła 90 000 osób.

Swobodny dostęp do przestrzeni powietrznej dla transportu lotniczego, zapoczątkowany przemianami społeczno-gospodarczymi w Polsce, a następnie w całej Wschodniej Europie, spowodował wzrost zapotrzebowania na nowoczesne samoloty. A takie mógł dostarczyć Boeing lub Airbus. To było przyczynkiem do jeszcze silniejszego rozwoju Miasta Renton.

W 2007 roku, w Renton powstał duży oddział Federalnej Administracji Lotnictwa – FAA, najważniejszej na świecie organizacji zajmującej się bezpieczeństwem w lotnictwie. Oddział w 2010 roku, zatrudniał 1 400 pracowników. Miasto stale się rozwijało. Powstały nowe centra handlowo-rozrywkowe i rozrosła się sieć hotelowa. Zbudowano nowe domy. Między innymi w osiedlu zwanym Landing, gdzie powstało 880 nowych domów mieszkalnych. Wysoko zaawansowany technologicznie przemysł potrzebuje specjalistów, więc rozwinęło się także szkolnictwo. Firma Boeing w Renton jest największym pracodawcą. W 2009 roku, zatrudniała 13 169 pracowników.

I to wszystko dzięki produkcji najpopularniejszego i najlepszego samolotu komunikacyjnego Boeing 737 NG. Do 2010 roku, zbudowano ponad 6 000 tych samolotów, a portfel zamówień opiewa na kolejne 3 000 sztuk. Nie jest tak, iż jeśli zakład już produkuje dany model, to będzie nadal to czynił. W ostatnich miesiącach, Boeing Campany oddział w Renton stoczył wielką bitwę, o produkcję kolejnego modelu oznaczonego 737 MAX. I tę bitwę wygrał. Szefostwo zakładu, pracownicy, jak i całe Miasto cieszy się z tego faktu niezmiernie. To perspektywa dalszego rozwoju i bogacenia się mieszkańców.

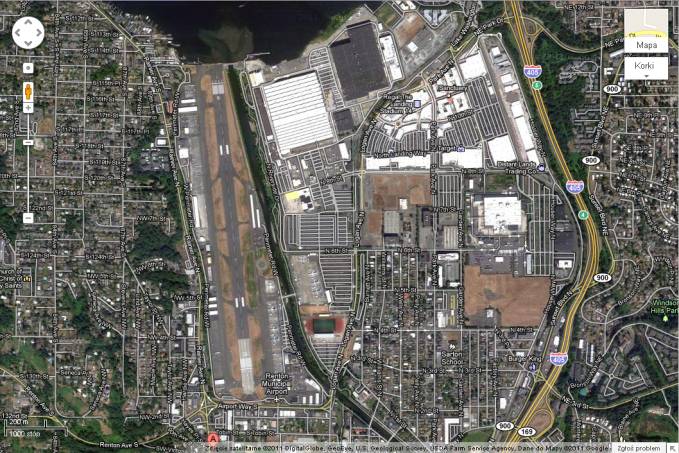

W 2010 roku, podpisało Miasto kolejną umowę na dzierżawienie przez firmę Boeing, wykorzystywanego lotniska Renton Municipal Airport. W związku z kontynuacją produkcji samolotów Boeing 737 firma Boeing będzie musiała z Miastem zawierać kolejne porozumienia na inwestycje kapitałowe. Mieszkańcy Renton każdego dnia udowadniają zaangażowanie w rozwój giganta, jakim jest Boeing, z którym się identyfikują. Swoją pracę przekształcają w rozwój i sukces. Miasto jest gotowe do podejmowania nowych wyzwań. Wszyscy mieszkańcy są pewni, iż dzięki ich udziałowi, gigant, Boeing nadal zostanie liderem branży lotniczej. Poprzez ich rzetelną pracę i najlepszej jakości na świecie samoloty, a nie poprzez polityczne zagrywki, jakimi się kieruje największy ich konkurent, czyli Airbus. Trzeba oddać to amerykanom, że postępują bardzo pragmatycznie. Ciągle patrzą o krok do przodu. Ich decyzje są wyważone. Mimo kryzysu kredytowego z 2008 roku, przyszłość Renton jest jasna.

Boeing Company w Renton.

Fabryka Boeing w Renton powstała na terenach pozyskanych w wyniku obniżenia poziomu wody w Jeziorze Washington ( 1916 rok ). Tereny te kupił przemysłowiec branży węgla Charles H. Burnett, który przeznaczył je na składowanie węgla i jego wysyłki drogą wodną. Jego rodzina była spokrewniona z rodziną William Boeing. Po śmierci Charles H. Burnett, majątkiem zarządzała jego córka Amy Burnett, która interesujące nas tereny przeznaczyła na łąki. W 1936 roku, Amy Burnett przeniosła z powrotem własność na skarb stanu, a ten z kolei na skarb państwa ( własność rządu USA ).

Z początkiem drugiej wojny światowej Departament Marynarki Wojennej przeznaczył to miejsce na powstanie fabryki dla produkcji samolotów Boeing Sea Ranger łodzi latających. Jednak ostatecznie to zamówienie zostało anulowane. Nie wstrzymano jednak budowy fabryki. Postanowiono umieścić tu produkcję bombowców B-29 Superfortress przeniesioną z Kansas City, bo tam nadal produkowano bombowce B-25 Mitchell.

W Renton zbudowano 1 119 bombowców B-29. Z końcem drugiej wojny światowej produkcja w Renton została zamknięta. Liczono, iż koniec II wojny świtowej wywołanej przez Niemców i Rosjan, ludzkość się opamięta i doprowadzi do ogólnoświatowego rozbrojenia. Tutaj amerykanie okazali się bardzo naiwni. Do rangi nowego wodza świata urośli Rosjanie. Rozpoczęła się zimna wojna. W 1948 roku, zakład w Renton ponownie ruszył z produkcją. Rozpoczęto budowę samolotów transportowych C-97 Stratofreigher dla sił powietrznych USAF. Następnie na jego bazie budowano samolot pasażerski, o wysokim standardzie podróży. W sumie w Renton zbudowano 943 takie maszyny.

Z początkiem 50-lat XX wieku, firma Boeing opracowała kilka modeli samolotów transportowych i pasażerskich. Jednym z nich był Boeing 367-80. Zastosowano w nim kilka nowoczesnych rozwiązań; skośne skrzydła, napęd złożony z 4 silników turboodrzutowych Pratt & Whitney JT 3 o ciągu 4 x 4 486 kG ( 4 x 44,5 kN ), podwozie główne z cztero-kołowymi wózkami. Maszyna miała także spore rozmiary; rozpiętość 39,50 m, długość 39,0 m, powierzchnię nośną 223 m2 i masę startową 72 600 kg. A co najistotniejsze przekrój kadłuba tak powiększono, iż dało się umieścić w jednym rzędzie 6 foteli z przejściem pośrodku. To znacznie zwiększyło możliwości przewozowe osób, przy względnie krótkim kadłubie. Jego prototyp zbudowano w Renton. Oblot wykonano w maju 1954 roku. Samolot wykazał się doskonałymi osiągami; prędkość przelotowa 885 km/h, pułap przelotowy 13 100 m, a zasięg maksymalny 5 750 km. Samolot ten zapoczątkował serię maszyn Boeing 707 i wojskowych Boeing KC-135 Stratotanker. Na jego platformie zbudowano specjalne samoloty dla prezydentów USA. Produkcja seryjna samolotów rodziny Boeing 707 trwała od 28.10.1957 roku do kwietnia 1991 roku, czyli 34 lata.

W Renton budowano także inny samolot pasażerski oznaczony Boeing 727, który miał wiele elementów wspólnych z Boeing 707. Produkcję prowadzono od 1963 roku, do 1980 roku.

Boeing B.737.

W 1968 roku, pojawił się kolejny model Boeing 737. Jego początki produkcyjne były trudne. Prace projektowe faktycznie finansowały lotnicze firmy europejskie ( British Airways ), które zamówiły ten typ. Dopiero kolejne lata i modele przyniosły firmie wielki sukces. O czym poniżej.

W 1969 roku, w Renton rozpoczęto budowę pierwszych 4 egzemplarzy największego samolotu na świecie, Boeing 747. Pierwszy lot wykonano 9.02.1969 roku, Lecz w dniu 13.12.1969 roku, podczas lądowania jednego z nich ( N732PA ) samolot zahaczył o wystający próg RWY i oderwał jedno z głównych podwozi. Skrzydło i gondole silnikowe z jednej strony miały kontakt z betonem. Nikomu nic się nie stało. Samolot naprawiono, ale był to sygnał do przeniesienia produkcji do innego zakładu. RWY w Renton Municipal Airport jest specyficzna i krótka. Ma zaledwie 1 640 m ( 5 382 ft ).

Kolejnym samolotem, jaki budowano w Renton był Boeing 757. Prototyp oblatano 19.02.1982 roku. Produkcja trwała do 2004 roku. Zbudowano 1 050 egzemplarzy.

Aktualnie ( 2011 rok ) w Renton powstają wyłącznie pasażerskie i biznesowe Boeing 737-700/800/900. Budowane są także Boeing 737 przeznaczone dla wojska ze specjalistycznym wyposażeniem. Na przykład samoloty wczesnego ostrzegania. Ale w Renton powstają tylko tak zwane platformy. Wyposażenie specjalistyczne jest montowane w innych zakładach.

Renton Municipal Airport – Clayton Scott Pole.

Renton Municipal Airport tak naprawdę nazywa się lotnisko w Renton. Jego właścicielem jest Miasto Renton, lecz dzierżawi je firmie Boeing. Oprócz firmy Boeing z Lotniska korzystają także samoloty usług lotniczych, taksówki powietrzne, samoloty firmowe, biznesowe i rekreacyjne. W tym łodzie latające. W 2005 roku, lotnisko otrzymało imię własne Clayton Scott Pole, dla uczczenia 100-rocznicy urodzin Clayton Scott. Kody Lotniska IATA: RNT, ICAO: KRNT. Lotnisko dysponuje jedną drogą startową o długości 1 640 m ( 5 382 ft ). Leży na kierunku 16/34. Ostatni remont przeprowadzono w 2009 roku. Lotnisko posiada także rampę, dzięki której można spuszczać samoloty pływające na wodę.

Mc Donnell Douglas.

Firma Mc Donnell Douglas to jedna z najbardziej zasłużonych firm lotniczych w USA. Zbudowała tysiące udanych samolotów transportowych i bojowych. Niestety wydarzyło się kilka katastrof i zaufanie do firmy spadło. W 90-latach XX wieku firma popadła w kłopoty finansowe. Chęć przejęcia firmy i jej nowoczesnych technologii wyrażał europejski gigant Airbus. Na szczęście solidarność narodowa w USA wzięła górę i firmę przejął Boeing w 1997 roku. Głównie chodziło o zatrzymanie nowoczesnych technologii w USA i utrzymanie w produkcji udanych maszyn MD-80/90/95.

Dlaczego o tym napisaliśmy? Otóż firma Mc Donnell Douglas była pierwszą na świecie firmą, która budowała samoloty pasażerskie na nowoczesnej linii produkcyjnej, na wzór taśmowej produkcji samochodów. W 1995 roku, opracowano zmodernizowany MD-90 i MD-95. Ten drugi właśnie zaczęto budować w ten sposób. W 1999 roku, MD-95 otrzymał nowe oznaczenie Boeing 717.

Lecz na przełomie wieków pojawili się nowi konkurenci dla Boeing 717 – samoloty; Canadair CRJ i Embraer E-Jets. W 2001 roku, sprzedaż samolotów Boeing 717 się załamała. W grudniu 2003 roku, Boeing podjął decyzję o wygaszeniu produkcji tego modelu. Na dodatek Boeing 717 miał niezwykle mało pokrewieństwa z innymi samolotami Boeing, a nawet z MD-80/90 i DC-9, na których był oparty. Mimo, że koszt zakupu Boeing 717 był niższy o 10 % od Airbus A 318, to firmy przewozowe wolały Airbus. Przez to, że powstała cała rodzina samolotów, oparta na A 320, a nie jeden typ. Dlatego firma Boeing szybko się dostosowała do potrzeb rynku i opracowała rodzinę Boeing 737 NG ( 600/700/800/900 ). Ostatni Boeing 717 zjechał z taśmy montażowej w kwietniu 2006r. w Long Beach w południowej Kalifornii.

Seryjna produkcja Boeing 737 NG family.

Firma Boeing skorzystała z doświadczeń przy produkcji MD-95/Boeing 717 i przeniosła je do Renton. Nie wiem dokładnie, kiedy uruchomiono w Renton taśmowy sposób produkcji samolotów pasażersko-transportowych, lecz nie wiele się pomylimy gdy wskażemy 2006 roku. Do chwili obecnej ( 2011 rok ) żaden zakład na świecie nie produkuje w ten sposób samolotów. Bez wątpienia jest to najnowocześniejszy sposób produkcji. W 2005 roku, Renton opuściło 290 maszyn, 24 w miesiącu. W 2006 roku, po uruchomieniu taśmy wydajność wzrosła o 38 %, 33 maszyny w miesiącu. W efekcie jeden samolot powstaje w ciągu 9-11 dni. Miesięcznie linię montażową opuszczają 32-33 maszyny. W 2012 roku, będzie ich 38 sztuk, a w 2013 roku, 41 egzemplarzy. Trudno jest zwiększyć wydajność, bo jakość jest na pierwszym miejscu. Po uruchomieniu taśmy planowano w 2007 roku, budowę 36 maszyn miesięcznie, ale się nie udało. A do zbudowania jest jeszcze około 3 000 sztuk.

Budowa Boeing 737 NG family, czyli jak to jest zrobione?

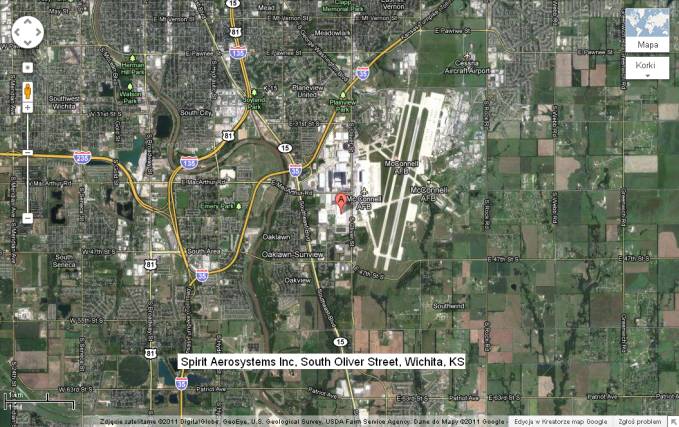

Budowa Boeing 737 NG family nie rozpoczyna się w Renton, tylko w zupełnie innej fabryce. W zupełnie innym stanie USA, a mianowicie w fabryce Spirit Aero-System w Mieście Wichita w stanie Kansas. Niemal w centrum USA. Fabryka Spirit Aero-System należy obecnie do koncernu Boeing ( Boeing Military System i Boeing Commercial Airplane ), do Grup-Wichita Division. Generalnie zajmuje się produkcją segmentów kadłubów do obecnie produkowanych samolotów Boeing 737/747/767/777/787. Buduje także gondole silnikowe i ich pylony do Boeing 737/747/767/777 oraz Bombardier C-Series i Mitsubishi Jet Regional. Do samolotu Boeing 737 NG buduje się tutaj cały kadłub, usterzenie pionowe, usterzenie poziome, gondole silnikowe z pylonami ( wysięgnikami ), elementy konstrukcyjne skrzydeł i ich powierzchnie ruchome.

Produkcja kadłuba Boeing 737 rozpoczyna się od montażu wręg w centropłacie i szablonach montażowych. Od wstawienia pierwszej wręgi już wiadomo który model zaczęto budować – 737-700/800/900, bo różnią się one długością kadłuba. Pierwsze są trzy wręgi siłowe centropłatu w środku samolotu, do których montowane będą dźwigary skrzydeł. Te wręgi są niedzielone i wykonane jako jedna całość. Następnie kolejno z przodu i z tyłu wstawia się kolejne wręgi. Tutaj są one już połówkowe. Do nich mocuje się podłużnice, a następnie przychodzi poszycie. Wręgi i podłużnice pokrywane są powłokami antykorozyjnymi. Poszycie wykonane jest z duraluminium platerowanego stopami, których głównym składnikiem jest aluminium. Poszycie, przed montażem, poddawane jest procesom walcowania, odpuszczania i postarzania. Dzięki temu uzyskuje się wyrób stosunkowo lekki, twardy, w miarę plastyczny i bardziej odporny na procesy zmęczenia materiałowego, które są główną przyczyną spadku bezpieczeństwa konstrukcji lotniczych. Blacha jest malowana farbą ochronną. To ona nadaje kadłubowi ten zielonkawy kolor. Farba ta przed malowaniem jest zmywana wodą z detergentami pod ciśnieniem.

Warto pamiętać, iż podstawowym elementem siłowym konstrukcji Boeing 737 jak i większości samolotów jest centropłat. Stanowi on także podstawowy zbiornik paliwa i mieszczą się tutaj komory podwozia głównego.

W taki oto sposób powstał zasadniczy, cylindryczny element kadłuba. Do niego montuje się przednią i tylną część, które zostały wykonane na innych stanowiska. Również w szablonach i wzornikach. Precyzja montażu musi być wyjątkowa. Odchyłki nie mogą przekroczyć 1 mm. Bo w kolejnych etapach budowy montaż innych urządzeń mógłby okazać się niemożliwy.

Kadłub przechodzi na kolejne stanowisko. Tutaj w połowie wysokości kadłuba z zewnątrz jest pomost. Ułatwia on dostęp do wnętrza kadłuba i montaż jego górnych elementów.

Nadal zasadniczą metodą łączenia poszczególnych elementów kadłuba jest nitowanie. Jednak obecnie jest to proces wykonywany przez automaty sterowane procesorami. One dokładnie wiedzą ile i w którym miejscu wykonać otwór i zanitować. Automat do montażu poszycia porusza się po dwóch półkolistych szynach, wykonując kolejne nitowania.

Teraz montuje się pozostałe górne elementy kadłuba. Następnie kadłub poddaje się procesowi nałożenie dodatkowej wewnętrznej powłoki antykorozyjnej. Montuje się okna, komory drzwi i same drzwi. Wykonuje się dodatkowe otwory na przyszłe anteny, sondy, wzierniki. Montuje okucia do przyszłego montażu usterzenia poziomego, pionowego i skrzydeł. Kadłub otrzymuje także dodatkowe, czasowe uchwyty, pomocne w transporcie przy pomocy suwnic, dźwigów i kolei.

Kadłub samolotu jest gotowy. Teraz przechodzi drobiazgową kontrolę jakości. Otrzymuje numer seryjny. Znawcy tematu wiedzą, że samolot Boeing 737 ma w zasadzie dwa numery seryjne. Właśnie ten drugi, zwykle czterocyfrowy, jest nadawany w Spirit Aero-System. I w zasadzie dotyczy samego kadłuba. Po usunięciu ewentualnych usterek, kadłub przygotowywany jest do wysyłki do Renton. Wszystkie okna zostają zabezpieczone wzmocnionym, szarym papierem odpornym na wodę. Zakleja się wszystkie pozostałe otwory i szczeliny. I przewozi się kadłub z hali montażu na bocznicę kolejową.

Transport koleją z Wichita do Renton.

Na bocznicy kolejowej kadłub jest załadowywany na platformę kolejową. Kadłub spoczywa na platformie podparty na koziołkach w miejscu centropłata i przedniego podwozia. Specjalne czopy zabezpieczają ładunek przed niepożądanym przesunięciem. Platforma to w zasadzie dwa wagony połączone w jeden zestaw. Cały ciężar kadłuba spoczywa na pierwszym wagonie. Tylny wagon to w zasadzie zabezpieczenie reszty kadłuba, aby nie wystawał. Na przedzie pierwszego wagonu jest zamontowana specjalna konstrukcja stalowa, przypominająca tarczę i rzeczywiście taką rolę pełni. Jej skrajne wymiary są większe od skrajnych kadłuba. Tarcza ma odsunąć powalone drzewa lub słupy, aby nie uszkodzony został kadłub. Proste i skuteczne. Kolej musiała tak opracować trasę podróży, aby ominąć wyjątkowo wąskie tunele, czy mosty kratownicowe. Kadłub Boeing 737 jest największym samolotem, jaki jest przewożony koleją po normalnych szynowych drogach.

Teraz kadłub czeka długa podróż koleją. Około 2 977 km ( 1 850 mil ) bo tyle dzieli miasta Wichita i Renton. Podróż koleją trwa około 8 do 10 dni. Taka podróż jest zdecydowanie tańsza, niż przewóz drogą powietrzna specjalnym Boeing 747. Choć oczywiście znacznie dłuższa czasowo.

Praca w Renton.

Kiedy platforma kolejowa z kadłubem Boeing 737 dociera do Renton jest przeładowywana na specjalny długi wózek na gumowych kołach, ciągnięty przez ciągnik, podobny do Pickupa. I wjeżdża do hali montażowej w Renton. Hala ta była kiedyś największym kubaturowo budynkiem na świecie.

Kadłub zostaje przeniesiony na pierwsze stanowisko montażowe. Po odbiorze jakościowym pierwszą rzeczą jest montaż podług. Wykonane są one z tworzyw sztucznych. W niektórych miejscach podłogi są zamontowane włazy, aby mieć wgląd do niektórych podzespołów dolnego pokładu. Dolny pokład, tu gdzie są bagażniki, także otrzymuje podłogę. W części pasażerskiej, wzdłuż kadłuba biegną cztery metalowe profile. To do nich będą mocowane fotele pasażerskie, które można łatwo montować i demontować. Na tym etapie jest możliwa jeszcze dowolna konfiguracja kadłuba.

Ponieważ w kadłubie jest ciemno, dlatego rozstawia się tam jarzeniowe oświetlenie, które w miarę postępu prac się przestawia.

Teraz rozpoczyna się montaż izolacji wewnętrznej. Wykonana jest na wzór wełny mineralnej, o dużym stopniu trudnozaplaności. ( Aktualnie nie ma materiałów niepalnych. Wszystko się pali. Nawet beton. To tylko kwestia wysokości temperatury i czasu ekspozycji ). To wypełnienie pełni funkcje izolacji termicznej i dźwiękowej.

Niemal jednocześnie rozpoczyna się montaż instalacji elektrycznej i hydraulicznej. Samolot Boeing 737, tak jak większość maszyn Boeing, nie posiada instalacji pneumatycznej, która co prawda jest lżejsza, ale sprawia więcej kłopotów eksploatacyjnych. Po długości kadłuba biegną trzy instalacje hydrauliczne ( 2 zasadnicze i 1 układu awaryjnego ) i 4 zasadnicze wiązki przewodów elektrycznych. Do tego dochodzi instalacja wentylacyjno-klimatyzacyjna i ogrzewania.

Na innych stanowiskach, w tym samym czasie, trwa produkcja skrzydeł. Większość elementów, jako półprodukty jest budowana w Spirit Aero-System w Wichita. I dostarczana transportem kolejowym. W Renton wszystko montuje się w jedna całość. Skrzydła są elementami o wysokim stopniu skomplikowania i nadal dużo pracy jest wykonywana przez pracowników. Zwłaszcza łączenie wszystkiego w całość. Montaż skrzydła odbywa się w pozycji pionowej, krawędzią natarcia w górę. Wszystkie powierzchnie ruchome są wykonane z tworzyw sztucznych. Ich łączenie jest zawiasowe, a one są niekiedy bardzo skomplikowane. Tego nie wykona robot.

W kabinie załogi trwa także wytężona praca, którą wykonują najbardziej doświadczeni pracownicy. Wszystkie instalacje tu mają swój początek, bądź są tu systemy ich sterowania. W wiązkach kolorowych przewodów nie wolno popełnić pomyłki. Nie dlatego, że pomyłka nie zostanie wykryta, ale dlatego, że jej usuniecie będzie kosztowało sporo czasu. Z dołu wyprowadza się wiązki przewodów i montuje się stelaż do którego będą zamontowana tablica rozdzielcza z monitorami i sterownice. Rozpoczyna się także montaż szaf na elektronikę.

Teraz kadłub jest przenoszony na stanowisko gdzie otrzyma skrzydła i usterzenie. Przymocowane będą tylko zasadniczymi okuciami. Reszta będzie zamontowana później. Montuje się wstępnie podwozie. Teraz egzemplarz otrzyma zielone światło i ruszy przez całą długość hali z prędkością 5 cm/minutę, czyli 3 m/h.

Tak rozpoczęła się droga samolotu Boeing 737 na taśmie montażowej, która liczy blisko 400 m i zakończy się po około 130 godzinach ( czyli 5,5 dniach ), samolotem zdolnym do lotu. Do 2006r. było inaczej. Montaż odbywał się na I i II zmianie, a na zmianie III ( nocnej ) holowniki przestawiały samoloty na kolejne stanowiska. Teraz bez zakłóceń praca trwa na wszystkich stanowiskach podczas wszystkich trzech zmian. Amerykanie planują w przyszłości ustawić samoloty pod kątem 45 stopni, a to pozwoli umieścić na linii produkcyjnej więcej niż 8 maszyn ( 11 samolotów ).

Mijając kolejne stanowiska samolot otrzymuje kolejne wyposażenie. Teraz wszyscy pracownicy, którzy wchodzą do kabiny mają białe rękawiczki i obuwie z białymi podeszwami. Wszystko po to, aby nie brudzić elementów które będą już widoczne dla pasażerów. W kabinie montuje się bagażniki kabinowe. Następnie zakłada się ściany wewnętrzne, wykonane z tworzyw sztucznych, razem z wnękami okien i ich zasłonkami. Rozciąga się kolejne instalacje pod sufitem i montuje oświetlenie. Zakłada się podsufitkę, wykonaną z tworzywa sztucznego. Teraz w kabinie jest jasno, bo świeci już wewnętrzne oświetlenie, a jasne ściany dodatkowo odbijają światło. Do podłogi montuje się wykładzinę na samoprzylepnych taśmach. Kolor wykładziny zależy od przyszłego użytkownika. Montowana jest jedna lub dwie kuchnie. Także jedna lub dwie toalety.

Montuje się systemy awaryjnego opuszczania samolotu. Zakłada się ruchome trapy. Montuje się osprzęt obsługiwany z zewnątrz samolotu; zawory paliwowe, gniazda elektryczne, gniazdo rozmównicy pokładowej.

Trwa wyposażanie kabiny załogi. Montowane są; monitory, sterownice, panele deski rozdzielczej, podzespoły elektroniczne ( autopilot, rejestratory, stacje radiolokacyjne, radiostacje, rozmównice pokładowe, panele z bezpiecznikami, inne ), wewnętrzne ścianki kabiny, nadmuchy na okna i wycieraczki szyb, fotele załogi i wiele innych drobiazgów.

Skrzydła i usterzenie otrzymują siłowniki, pozostałe instalacje i owiewki oraz zasłonki wzierników. Mocuje się winglety. Napełnia się niektóre instalacje. Szczególnie hydrauliczne. Aby sprawdzić poprawne działanie powierzchni ruchomych. Kompletuje się podwozie samolotu i przeprowadza jego próby chowania i wypuszczania układem zasadniczym i awaryjnym.

Pod koniec linii produkcyjnej, następuje montaż dwóch zasadniczych silników CFM 56 oraz agregatu APU. Silniki są sprowadzane do Renton razem z gondolami, generatorami energii elektrycznej i pozostałym osprzętem mieszczącym się w gondoli. Na linii produkcyjnej nie wykonuje się testu silników. Będzie on wykonany na zewnątrz.

Ostatnim elementem wyposażania kabiny jest montaż foteli pasażerskich. Są one wykonane w zestawach po trzy lub dwa na dwóch nogach. Od razu wiadomo, czy będą montowane z lewej czy z prawej strony kabiny. Rodzaj i kolor tapicerki z dużej palety wybiera zamawiający. Można także zamówić fotele z ekranami LCD wmontowanymi w zagłówki. Wówczas rozciągnięta jest dodatkowa instalacja. Fotele do Renton przybywają z innej fabryki i są gotowe do natychmiastowego montażu. Ponieważ większość odbiorców to linie nisko-kosztowe, więc nie stosują dwuklasowych kabin pasażerskich. Dlatego zestawy z dwoma fotelami są niezwykle rzadkie. Dodatkowo firma Boeing zrezygnowała z dodatkowych drzwi i ścianek kabiny pasażerskiej. Dzięki temu mieści się więcej foteli i samolot jest lżejszy.

Nad produkcją czuwa sztab ludzi. Zajmują oni kilkanaście stanowisk w obiekcie umieszczonym kilka metrów nad poziomem 0 m hali, przypominającą nastawnię. Przy skomputeryzowanych stanowiskach czuwają nad dostawą produktów i ich kolejnym montażem. Chodzi o to, aby na produkcję nie trafiło za dużo elementów, których nie byłoby gdzie złożyć, lub aby czegoś nie brakło. Jeśli linia się zatrzyma ( zapali się czerwone światło ) to będzie ich błąd. Muszą z wyprzedzeniem wykrywać trudności i odpowiednio zarządzać pracownikami na dole.

Samolot jest prawie gotowy do lotu. Teraz jest przez ciągnik dyszlowy wyciągany z hali produkcyjnej, czyli następuje jego rollaut. Często zdarza się, że na taką czynność przybywają przedstawiciele użytkownika. Ale pamiętajmy, samolot jeszcze nie jest pomalowany. Samolot przetacza się na stojankę obsługową. Tu następują dwie zasadnicze czynności; kontrola jakościowo-specyfikacyjna oraz czynności obsługowe przed lotem. Ta pierwsza ma na celu wykrycie wszelkich niezgodności z zamówieniem oraz ewentualnych usterek, a jej efektem jest nadanie numeru seryjnego, rejestracji, założenie dziennika pokładowego i nadanie świadectwa zdolności do lotu wydanego przez FAA. Jednym słowem cała papierologia. Ta druga; uzupełnia płyny eksploatacyjne, a przede wszystkim tankuje samolot do lotu zwanego oblotem.

Oblot samolotu wykonuje załoga fabryczna firmy Boeing, a dokładnie oddział Boeing Field w Everett. Następuje start z Lotniska w Renton. Jeśli wszystko przebiega prawidłowo samolot leci do strefy i tam wykonuje manewry przewidziane szczegółową instrukcją. Lot trwa około 50 minut. Samolot ląduje w Renton, ale najczęściej w Everett. Tutaj samolot zostaje pomalowany. Malowanie przeprowadza się zgodnie ze schematem przedstawionym przez użytkownika. Ponieważ wszystkie powierzchnie ruchome samolotu są wykonane z tworzywa, bardzo często mają one już odpowiednie barwy. Malowanie przeprowadza się w malarni, w której mieści się jeden samolot. Jest to zamknięty budynek wyposażony w wentylacje. Najpierw samolot myje się wodą z dodatkiem detergentów. Podczas mycia z samolotu zmywana jest ochronna zielonkawa farba. Teraz samolot jest wycierany do sucha. Zabezpiecza się podwozie, silniki, anteny, czujnik, okna; przed spryskaniem farbą. Na cały samolot nakładana jest farba podkładowa. Zwykle jasno-żółtego koloru. Po jej wyschnięciu zwykle samolot pokrywany jest farbą białą, a następnie nanosi się inne kolory według wzoru. Wykorzystuje się przy tym setki metrów kwadratowych szarego papieru, docinanego ręcznie. Malowanie przeprowadza się ręcznie pistoletami. Malarze korzystają ze specjalnych kombinezonów i sześciu sterowanych automatycznie pomostów roboczych. Na samolot Boeing 737 używa się od 40 do 80 litrów farby. Zależy to od wybranego wzoru. Samolot jest pomalowany.

Teraz samolot można przekazać odbiorcy. Jeśli jest to pierwszy samolot z serii zamówionej przez użytkownika przekazanie odbywa się w Renton, aby szefostwo firmy zamawiającej mogło także zapoznać się z procesem produkcji. Bywa, że wówczas odbywa się chrzest maszyny. Ta uroczystość jest także wykorzystywana do podpisania kolejnej umowy bądź umowy wstępnej ( opcji ) na następne maszyny. Często organizowane są bankiety i msze święte.

Produkcja jednego Boeing 737 od postawienia pierwszej wręgi do przekazania użytkownikowi trwała 53 dni. Niektórzy produkują tej wielkości maszyny krócej. Lecz jeśli odliczymy dziesięciodniową podróż koleją to 43 dni jest wynikiem doskonałym. A jeśli weźmiemy pod uwagę wielkość produkcji, to Boeing 737 nie ma konkurenta.

Na tej samej linii produkcyjnej powstają oprócz komercyjnych Boeing 737 także biznesowe Boeing 737 z zupełnie innym wnętrzem, a obok także P-8, czyli samoloty patrolowe.

Co dalej?

Produkcja Boeing 737 w Renton będzie nadal trwała. Po ukończeniu zamówień na Boeing 737-700/800/900, będzie tu produkowany Boeing 737 MAX 7/8/9, który otrzyma wiele rozwiązań z najnowocześniejszego komunikacyjnego samolotu świata Boeing 787.

Opracował Karol Placha Hetman