Kraków 2017-01-12

Kolejne silniki turboodrzutowe.

Podział silników turboodrzutowych na wojskowe i cywilne.

Początek 60-lat XX wieku to wyraźny podział silników turboodrzutowych na silniki dla samolotów bojowych (myśliwce i rozpoznawcze), które osiągają prędkości naddźwiękowe oraz na silniki dla samolotów pasażerskich i transportowych. Było to spowodowane różnymi parametrami technicznymi. Problem ten narastał stopniowo. Okazało się, że samoloty bojowe wymagają silników, które zapewnią statkowi powietrznemu prędkość naddźwiękową. Natomiast ciężkie samoloty transportowe wymagają silników o dużym ciągu i małym zużyciu paliwa, przy braku wymogu osiągania prędkości większej niż Ma 1.

Tumański R-15B-300. 1958 rok.

Zaczniemy od silnika, którego nie może zabraknąć w tym opracowaniu, a mowa jest o silniku Tumański R-15B-300. Dwa takie silniki zapewniły myśliwcowi MiG-25 prędkość Ma=3,2. Do chwili obecnej samolot MiG-25 jest uznawany za najszybszy myśliwiec seryjny świata. To prawda, że samolot SR-71 był szybszy od niego, ale każdy jego lot wymagał długiego i skomplikowanego przygotowania. Natomiast samolot MiG-25 służył w zwykłych pułkach lotniczych i w każdej chwili był w stanie osiągnąć chwilową prędkość Ma=3.

Silnik R-15-300 został opracowany w zespole, na którego czele stał Siergiej Tumański. Silnik miał być stosowany w bezpilotowych samolotach opracowywanych w zespole Andreja Tupolewa, takich jak Tu-121. W zasadzie był to pocisk startujący z wyrzutni, wspomagany rakietowymi silnikami startowymi. Pocisk miał lecieć z prędkością nawet Ma 7 i na pułapie 20 000 – 50 000 m. Pocisk mógł posiadać głowice bojową w postaci bomby atomowej (jądrowej). Prace nad pociskami ruszyły w 1957 roku. Po sukcesach radzieckich pocisków rakietowych, program Tu-121 przekształcono w Tu-123, który był bezpilotowym samolotem rozpoznawczym.

Prace nad silnikiem R-15-300 ruszyły prawdopodobnie w 1957 roku, a pierwsze jego uruchomienie mogło nastąpić w 1959 roku. Silnik budowano głównie ze stali. W miejscach gdzie występują najwyższe temperatury zastosowano posrebrzanie. W silniku nie zastosowano tytanu i niklu, bo rosjanie jeszcze nie opanowali technologi ich obróbki. Drugim wytłumaczeniem jest to, że silnik miał być turbiną do jednorazowego użytku, więc jego koszt nie powinien być zbyt wysoki. Silnik ma bardzo prostą konstrukcję. Jest to jedno-przepływowa, pojedyncza turbina, wyposażona w dopalacz. Ale o tym świat dowiedział się w po ucieczce oficera, pilota armii czerwonej Wiktora Bielenki w dniu 6 września 1976 roku, do Japonii, samolotem MiG-25.

W 1961 roku, na eksperymentalnym samolocie Mikojan E-166 ustanowiono kilka światowych rekordów, w tym prędkość maksymalna na bazie 15-25 km wynikiem 2 681,0 km/h. W czasie bicia innych rekordów samolot chwilowo osiągał prędkość 2 730 km/h. Samolot był napędzany jednym silnikiem turboodrzutowym. W dokumentacji radzieckiej przesłanej do FAI, celem zatwierdzenia rekordów, silnik oznaczono jako TRD P.166. Jest to nazwa niewiele mówiąca, gdyż TRD oznacza turbo-reaktywnyj-dwigatiel, czyli silnik turboodrzutowy. W rzeczywistości był to silnik R-15-300 (przypomnijmy, że cyfra 300 oznacza numer zakładu produkcyjnego). We wspomnianej dokumentacji ciąg silnika określono na 98,07 kN.

Samolot Mikojan E-166 miał także odmianę oznaczoną Mikojan E-150, który był napędzany dwoma silnikami R-11-300, które zasilały pierwsze wersje samolotów MiG-21. Samolot E-150 nie odniósł takich sukcesów jak E-166 i jego następca E-266, późniejszy MiG-25.

Silnik R-15-300 wciąż dopracowywano, tak że po wprowadzeniu do służby myśliwców MiG-25 miały już ciąg 2 x 73,5 kN bez dopalania i 2 x 110 kN z dopalaniem. Zespół napędowy pozwalał na rozwijanie prędkości maksymalnej Ma=3,2. Silniki mają bardzo duże zużycie paliwa, szczególnie na małych pułapach, a przez to zasiąg jest niewielki. Samoloty nie miały instalacji do pobierania paliwa w locie.

Dane silnika R-15-300: silnik jedno-przepływowy, jedno-szpulowy z dopalaczem. Długość 6,26 m, średnica 1,51 m, masa 2 454 kg. Sprężarka osiowa 5-stopniowa, komora spalania, pojedyncza turbina. Paliwo JP56-77. Ciąg 73,5 kN bez dopalania i 110 kN z dopalaniem. Kompresja sprężarki 4,75:1. Temperatura przed turbiną 942 stopnie C. Zużycie paliwa 127 kg/[h·kN] (1.25 lb/[h·lbf]) – bez dopalania oraz 275 kg/[h·kN] (2.70 lb/[h·lbf]) – z dopalaniem. W celu obniżenia temperatury powietrza w sprężarce zastosowano wtrysk mieszaniny metanolu z wodą, który jest uruchamiany automatycznie przy prędkości około Ma 1,5 – 2.

Tumański R-29-300. 1972 rok.

Z początkiem 60-lat w CCCP zdecydowano o budowie silników dwuprzepływowych przeznaczonych dla samolotów bojowych. W zespole Tumańskiego przystąpiono do pracy nad programem Izdielienie 55. Najpierw powstał silnik R-27-300, który powstał w 1966 roku. Silnik użyto w samolotach MiG-23 DPD i pierwszych wersjach samoltów MiG-23. Później powstał silnik R-29-300, którego testy w powietrzu przeprowadzono w 1972 roku. Silnik Tumański R-29-300 dedykowano samolotom bojowym MiG-23, MiG-27, Su-17, Su-22, Su-24, chociaż nabywcom zagranicznym zamiennie oferowano także jedno-przepływowe silniki AL-21. Dostosowaniem silnika do różnych typów samolotów zajmował się К. Р. Хачатуров.

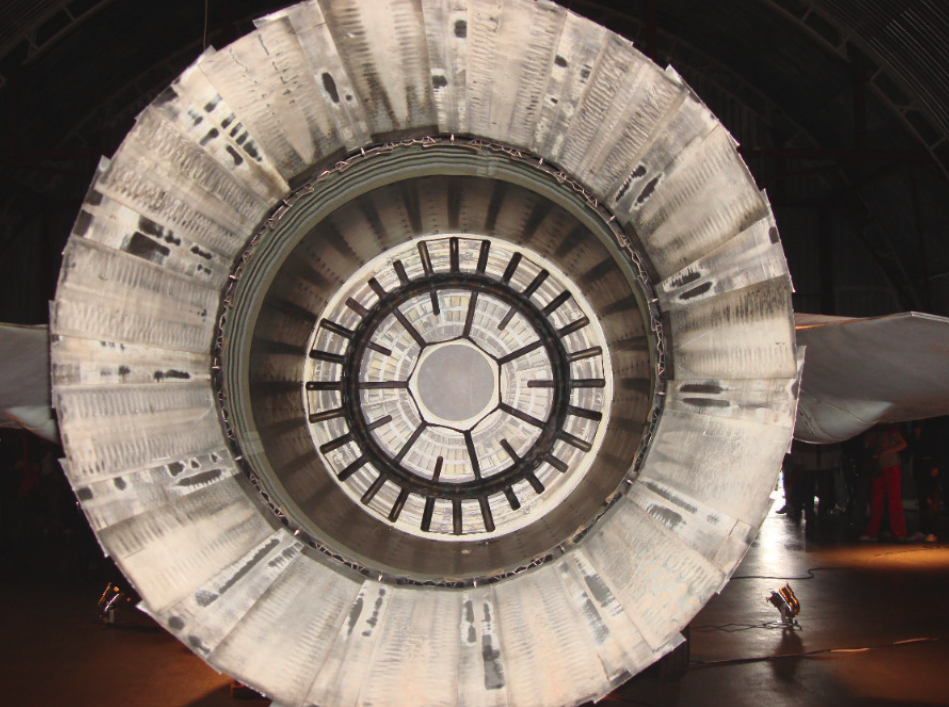

Silnik Tumański R-29-300 powstał w kilku podstawowych odmianach. Silniki ma długość 4,99 m, średnicę 0,968 m, masę 1 777 kg. Silnik ma ciąg 8 250 kG bez dopalania i 11 500 kG z dopalaniem. Silnik posiada 5-stopniową sprężarkę niskiego ciśnienia (pierwszy i drugi stopień wykonano z tytanu, pozostałe ze stali żarowytrzymałej), 6-stopniową sprężarkę wysokiego ciśnienia, pierścieniową komorę spalania z 18 wtryskiwaczami, 1-stopniową turbinę wysokiego ciśnienia, 1-stopniową turbinę niskiego ciśnienia i dopalacz. Kompresja sprężarki wynosi 12,2:1 (13:1). przepływ powietrza przez silnik wynosi 105 kg/s. Zużycie paliwa 0,78 kg/kGh bez dopalania i 1,80 kg/kGh z dopalaniem, inaczej 0,9 – 1,2 kg/daN/h bez dopalania , a z dopalaniem 1,5 – 2,0 kg/daN/h. Temperatura gazów przed turbiną wynosi 1 150 stopni C. Silnik posiada system automatycznego utrzymywania stałej temperatury gazów za turbiną w danym reżimie. Dopalacz o długości około 1,5 m z trzema rzędami wtryskiwaczy. Silnik kończy regulowana dysza zbudowana z 18 klapek poruszanych hydraulicznie. Uruchamianie silnika na ziemi turbo-rozrusznikiem TS-21 (rosyjskie TC-21). Paliwo nafta T-1, TS-1, RT. Olej IPM-10 lub syntetyczny WNII-50. Resurs silnika wynosi 900 – 1500 godzin w zależności od serii produkcyjnej. Okres międzyremontowy 350 – 450 godzin.

Standardowo silnik uruchamiany jest rozrusznikiem TS-21 (TC-21). W locie, rozruch silnika odbywa się z autorotacji. Na dużych wysokościach, gdzie powietrze jest rozrzedzone, tlen z butli wspomaga rozruch. Cały układ olejenia zamontowany jest na silniku. Silnik jest przystosowany do lotów z dużymi prędkościami na małych wysokościach.

Silniki Tumański R-29-300 są produkowane w Ufie w Górach Ural, a mogą być remontowane w zakładzie Nr 570 Ейске nad Morzem Czarnym.

Klimow RD-33. 1972 rok.

Przepaść technologiczna między Zachodem a Wschodem systematyczne się powiększała. W CCCP postanowiono zmniejszyć ten dystans poprzez opracowanie nowego silnika turboodrzutowego, dwuprzepływowego i dwu-wałowego. Zadanie zlecono fabryce „Завод им. В. Я.Климова” Władimira Klimowa w 1968 roku. Silnik oznaczono RD-33 i od razu był dedykowano lekkiemu samolotowi bojowemu, którym stał się MiG-29. Silnik RD-33 był pierwszym silnikiem w CCCP dwu-przepływowym i dwu-wałowym dla samolotów bojowych.

W założeniach silnik RD-33 miał mieć ciąg max 9 000 kG z doplaniem. Miał być dwu-przepływowy, dwu-wałowy, z dopalaniem i regulowaną dyszą wylotową. W dopalaczu powinien nastepować proces mieszania przepływu goracego z zimnym. Konstrukcja modułowa.

Pierwsze uruchomienie silnika RD-33 na hamowni nastąpiło w 1972 roku. Próby trwały niemal 10 lat. Produkcję seryjną uruchomiono w 1981 roku.

Ponieważ silnik był dedykowany jako napęd myśliwca MiG-29 dlatego zdeterminowało to kilka elementów. Samolot ma układ napędowy dwu-silnikowy, aby zwiększyć bezpieczeństwo powrotu na lotnisko. Bo samolot z uszkodzonym jednym silnikiem, a sprawnym drugim i tak nie wykona zadania bojowego. Dopalacz silnika ma odchyloną oś nieco w dół, aby część ciągu silnika wykorzystać dla wytwarzania siły nośnej. Podczas kołowania i rozbiegu, gdy przednie koło dotyka powierzchni ziemi, w celu zabezpieczenia silników przed zassaniem ciała obcego wloty powietrza są zamknięte specjalnymi płytami (sterowane przez układ ARW-29D), a powietrze jest zasysane za pomocą specjalnych żaluzji umieszczonych na górnej powierzchni płata. Jest to bardzo oryginalne, skuteczne i nigdzie indziej nie zastosowane rozwiązanie. Dwa silniki RD-33 posiadające łącznie wysoki ciąg, dały maszynie bardzo dobre charakterystyki rozpędzania. Stosunek ciągu do masy całkowitej wynosi 1,2 : 1. Nawet przy prędkości 400 km/h przy włączeniu dopalacza może swobodnie realizować pętlę czy imellmanna, bez obawy o gwałtowną utratę prędkości. Rozpędzanie w locie poziomym z 600 do 1 100 km/h trwa 13,5 sekundy, a od 1 100 do 1 300 km/h dalsze 8,7 s. Na poziomie morza wznoszenie osiąga 330 m/s, a na wysokości 11 000 m wynosi jeszcze 180 m/s. Zastosowanie dopalacza podczas startu z lotniska pozwala na osiągnięcie tylko 250-350 metrów rozbiegu. Częściej jednak praktykuje się start bez dopalacza wtedy rozbieg wzrasta do 650-750 m. Dobieg bez spadochronu hamującego wynosi 900-950 m, ze spadochronem 650-750 m. Słabym punktem samolotu MiG-29 okazał się jego zasięg, co było do przewidzenia. W konfiguracji gładkiej maszyna osiąga tylko 1 430 km. W związku z tym, podwiesza się dodatkowe zbiorniki pod skrzydłami 2 x 1 150 litrów i pod kadłubem 1 x 870 litrów. Zasięg wzrasta do 2050 km.

Silnik RD-33 działa niezawodnie w całym zakresie prędkości i wysokości lotu MiG-29, w tym z użyciem pocisków rakietowych i uzbrojenia lufowego. Silnik pozwala rozpędzić samolot MiG-29 do prędkości Ma 2,35.

Według radzieckich materiałów źródłowych w 1988 roku, na 1 godzinę lotu przypadało 8 godzin serwisu. Po rozpadzie CCCP sytuacja się pogorszyła i w 1995 roku na 1 godzinę lotu przypadało 19 godzin serwisu. W 1988 roku, według danych radzieckich średni remont był przeprowadzany co 350 godzin, a remont kapitany co 1 400 godzin. Czas ten ulegał systematycznemu wydłużaniu. Powodem jednak nie była doskonała jakość silników, ale ogromne obłożenie remontami zakładów w CCCP. Indie za jeden remont silnika RD-33 w 1995 roku, płaciły 480 tys US$. Warto zaznaczyć, że CCCP zawsze gotował się do wojny z NATO. Dlatego, w magazynach w ogromnych ilościach w skrzyniach były gotowe do szybkiego zmontowania całe samoloty MiG-29, a w kolejnych skrzyniach całe silniki RD-33. Lecz nie było zapasów części zamiennych do samolotów i silników. Nie było także dobrze wyszkolonych techników.

Silnik RD-33 składa się z 4-stopniowej sprężarki niskiego ciśnienia, 9-stopniowej sprężarki wysokiego ciśnienia, pierścieniowej komory spalania, dopalacza i regulowanej dyszy wylotowej. Nie ma kierownic na wlocie do silnika. Sprężarka wysokiego ciśnienia na pierwszych trzech-stopniach posiada regulowane kierownice stojana. Ciąg silnika 49,92 kN bez doplania i 81,38 kN z doplanaiem. Zużycie paliwa 0,079 kg/N/h bez dopalania i 0,210 kg/N/h z doplanaiem. Długość silnika wynosi 4,23 m, maksymalna średnica 1,0 m, a masa silnika suchego 1 055 kg. Wymiana silnika trwa około 1 godziny. Żywotność 350 godzin. Temperatura gazów przed turbiną osiąga 1 400 stopni C. Stosunek przepływu zimnego do goracego wynosi 0,4:1. Przepływ powietrza przez silnik wynosi 76 kg/s. Kompresja sprężarki wynosi 20:1. Silnik niezakłócenie pracuje do pułapu 17 000 m. Silnik ma budowę modulową, która składa się z jedenastu modułów.

Wersja silnika RD-33 D (R-33 D) ma ciąg 2 x 50,03 kN (2 x 5 100 kG), a z dopalaniem 2 x 81,42 kN (2 x 8 300 kG). Wersja silnika RD-33 K i kolejne otrzymały cyfrowe układy sterowania silnikiem (DEEC). Silników RD-33 zbudowano ponad 5 000 egzemplarzy. Budowano je w Moskwie (Kubianka) i Omsku. Licencję sprzadano Indiom. Silniki RD-33 produkowano także w Chinach.

Silnik RD-93 jest głęboką modernizacją silnika RD-33. W silniku zastsowano także wektorowanie ciągu. Silnik RD-93 został opracowany w państwie moskiewskim przez biuro Klimowa dla chińskiego mysliwca FC-1 Fighter, znany w Pakistanie jako JF-17 Thunder. Silnik RD-93 ma długość 4,25 m, średnicę 1,04 m, masę 1 055 kg. Ciąg silnika wynosi 50,00 kN bez dopalania i 81,30 kN z dopalaniem.

Pratt & Whitney J58.

Silnik Pratt & Whitney J58 to jeden z najbardziej niezwykłych silników turboodrzutowych w historii lotnictwa. Silnik ten jest niezwykły dlatego, że pozwolił pilotowanym i niepilotowanym statkom powietrznym osiągać prędkość Ma > 3.

Silnik Pratt & Whitney J58 nosił fabryczne oznaczenie JT11D-20 oraz Martin P6M z uwagi na możliwość użycia w łodzi latającej Lockheed o prędkości Ma 3. Silnik został stworzony dla samolotu bojowego A-12, następnie przekształconego w YF-12, aby ostatecznie stać się rozpoznawczym SR-71. Silnik został opracowany jako jedno-wałowy z dopalaczem. Jego unikalną cechą jest pobranie części powietrza ze sprężarki i skierowania go bezpośrednio do dopalacza. Dlatego w wielu starszych publikacjach silnik określany był jako turbinowo-strumieniowy. Projektowo ciąg silnika określono na 25 000 lbf (111,21 kN) „na sucho” bez dopalania i 34 000 lbf (151,24 kN) „na mokro” z dopalaniem.

Nie jest prawdą, że silnik został zaprojektowany zupełnie od podstaw. Jego bazą był silnik JT9 (J91), w którym postanowiono zwiększyć przepływ masowy powietrza z 300 lb/s do 400 lb/s. Silnik otrzymał wówczas oznaczenie JT11 / J58 i był projektowany jako napęd dla samolotów US NAVY. Tym projektem firma Pratt & Whitney próbowała zainteresować USAF i US NAVY proponując silnik do napędu samolotów Convair F-106, North American F-108, Convair B-58 C, Vought XF8U-3 Crusader III oraz North American A3J Vigilante. To nigdy nie nastąpiło.

Kiedy silnikiem zainteresowała się firma Lockheed poszukując napędu dla samolotu A-12, który stale miał utrzymywać prędkość około Ma=3,2 okazało się, że silnik JT11 / J58 trzeba głęboko zmodyfikować. Modyfikacja miała polegać na tym, aby silnik musiał wytrzymać długotrwałe wysokie temperatury towarzyszące tak wielkiej prędkości lotu. Zadanie okazało się bardzo trudne i wiązało się z opracowaniem specjalnego paliwa.

Jak pamiętamy z poprzednich rozdziałów, sprawność turbiny rośnie wraz ze wzrostem różnicy temperatur między powietrzem na wlocie, a powietrzem przed komorą spalania. Przy prędkości Ma=3,2 temperatura powietrza na wlocie wyniesie około 800 stopni F (427 stopni C). Z tego powodu narodził się pomysł pobrania części powietrza ze sprężarki, w rejonie od czwartego do szóstego stopnia sprężarki i bezpośredniego skierowania do dopalacza. Technicznie zostało to zrealizowane poprzez sześć rur umieszczonych na obwodzie silnika. To rozwiązanie spowodowało, że silnik określono jako turbo-ramjet, czyli turbinowo-strumieniowy. Bay-basy podejmują pracę przy prędkości lotu Ma>2. W innych konstrukcjach, jak na przykład silnik samolotu MiG-25 w celu obniżenia temperatury powietrza w sprężarce zastosowano wtrysk mieszaniny metanolu z wodą. Podobne rozwiązanie miano zastosować w silniku samolotu F-108 o prędkości Ma=3.

Bardzo ważnym zagadnieniem było przygotowanie powietrza na drodze od stożka wlotowego do pierwszy stopień sprężarki silnika. Zastosowano układ specjalnych klap upustowych i wpustowych powietrza. Ich regulacja spowodowała, że sprężarka pracuje poprawnie mimo wysokiej temperatury powietrza. Powietrze w kanale dolotowym jest wyhamowywane do prędkości Ma 0,4-0,5.

Powietrze pobrane ze sprężarki i skierowane do dopalacza ma dwie drogi. Pierwszą z nich jest zmieszanie się ze spalinami po przejściu ich przez turbinę i utlenienie dodatkowej porcji paliwa w dopalaczu. Drugą drogą jest opływ dopalacza z zewnątrz i w ten sposób schładzanie go.

Komora spalania, turbina oraz dopalacz zostały pokryte powłoką ceramiczną, która wytrzymuje temperaturę do około 3 200 stopni F (1 760 stopni C).

Sterowanie silnika polega także na różnicowaniu ilości podawanego paliwa do komory spalania i do dopalacza. Czym większa prędkość lotu tym więcej paliwa jest podawane do dopalacza, a mniej do komory spalania. Podczas startu komora spalania dostaje 100 % paliwa, a dopalacz zero. Podczas lotu z prędkością Ma=3,2 do komory spalania trafia 8-10 % paliwa, a dopalacza 90 %, przy czym turbina generuje około 20 % ciągu, a dopalacz aż 80 %.

Istotnym dla rozruchu silnika okazało się, że silnik jest w stanie pracować na biegu jałowym zaledwie przy 3 200 obr/min. Jest to o tyle istotne, że ułatwia rozruch silnika, wykluczając na przykład konieczność stosowania dwóch różnych rodzajów paliwa lub rozruszników wysokoobrotowych. Silnik uruchamiany jest przez rozrusznik umieszczony na wózku AG330 wyposażony w dwa silniki spalinowe Buick Widcat V8.

Z chwilą przekroczenia prędkości dźwięku we wlocie powietrza zaczynają powstawać skośne fale uderzeniowe, które wyhamowują prędkość powietrza do prędkości około Ma 0,4. Te fale uderzeniowe wraz ze wzrostem prędkości wydłużają się obejmując całą strefę za stożkiem wlotowym, gdzie znajduje się dyfuzor. To w tym miejscu generowana jest większość siły ciągu. Wydłużanie fal uderzeniowych trwa do prędkości Ma 1,6. Od prędkości Ma 1,6 na centralnym stożku wlotowym pojawia się następna duża fala uderzeniowa, która ma kształt stożka, o dojść rozwartym kącie. Od tej chwili stożek wlotowy zaczyna wykonywać ruch do tyłu. Dalszy wzrost prędkości powoduje, że ten stożek fali uderzeniowej staje się coraz bardziej ostry i zawęża się (kąt wierzchołkowy zaczyna się zmniejszać). To zawężanie trawa do prędkości max Ma 3,2, kiedy to ten stożek uderzeniowy zawęża się do wielkości pierścienia wlotowego powietrza do silnika. Stożek wlotowy osiąga swoją maksymalnie cofniętą pozycję. Zakres ruchu stożka wynosi 26 in (0,66 m).

Oczywiście stożek wlotowy generuje opór i nie wytwarza siły ciągu. Główny udział w ciągu zespołu napędowego ma kanał dolotowy powietrza, silnik oraz dysza wylotowa. Czym większa prędkość samolotu, tym większy udział procentowy ma kanał dolotowy powietrza.

W dodatku cały zespół napędowy (kanał powietrzny, silnik, dopalacz) jest chłodzony opływającym go powietrzem. Powietrze do chłodzenia pobierane jest przez duże wpusty (okna) rozmieszczone w przedniej części gondoli silnikowej. Po opłynięciu kanału powietrznego, silnika i dopalacza łączy się z gazami wylotowymi z silnika i wspólnie przelatują przez dyszę wylotową. Przed dyszą wylotową znajdują się dodatkowe okna, które otwierają się przy prędkości Ma>1,2. W ten sposób obniżony jest ślad termiczny samolotu.

Według firmy silnik J58 jest w stanie pracować do prędkości Ma 3,5, co praktycznie podobno zostało potwierdzone w innych eksperymentalnych, bezpilotowych konstrukcjach lotniczych.

Specjalne paliwa.

Wspomnieliśmy kilkakrotnie o specjalnym paliwie dla lotów naddźwiękowych. Rodzi się pytanie – Dlaczego w lotach z dużą prędkością naddźwiękową powinno stosować się specjalne paliwo? Wynika to z właściwości chemicznych kerozyny (nafty lotniczej). Odpowiedź znajdziemy w określeniu „stabilność termiczna”, która umożliwia ocenę skłonności paliwa do wydzielania smół i innych stałych osadów (np. parafiny), pod wpływem podwyższonej temperatury. Wysoka stabilność termiczna jest szczególnie ważna dla paliw do silników naddźwiękowych ze względu na skutki nagrzewania aerodynamicznego. Wytrącone pod wpływem wysokiej temperatury osady są trudno rozpuszczalne i mogą zatkać filtry, przewody i wtryskiwacze, co prowadzi do obcięcia silnika. Drugim określeniem jest „stabilność chemiczna” zwana także „odpornością na starzenie”, która charakteryzuje odporność paliwa na zmiany właściwości chemicznych w okresie magazynowania i przetrzymywania paliwa w zbiornikach statku powietrznego pod wpływem zmiennej temperatury, obecności tlenu lub innych pierwiastków metali katalizujących. Zwykła kerozyna ma temperaturę zapłonu rzędu 28-47 stopni C.

Warto także wiedzieć, że nafta lotnicza (kerozyna) dla silników lotniczych ma niewielkie domieszki innych związków chemicznych. Substancji szkodliwych ze spalania kerozyny jest niewiele. Są to głównie tlenki węgla, tlenki azotu, tlenki siarki, niespalone węglowodory i dym.

Samo paliwo nie wystarczy do procesu spalania (utleniania). Silnik turboodrzutowy potrafi przepuścić przez siebie od 1 200 000 kg do 2 700 000 ton powietrza przez godzinę, ale tylko z tego od 30 000 kg/h do 70 000 kg/h powietrza bierze udział w procesie spalania. Reszta jest tylko przepompowywana, wpływając na masę wyrzucanych spalin z powietrzem i dając odpowiedni ciąg. Istotną rolą jest także ilość spalanego paliwa na godzinę lotu. Przykładowo Boeing B767 spala około 5 000 kg paliwa na godzinę, a Iliuszyn Ił-86 spala 9 000 kg paliwa na godzinę.

Paliwo JP-7.

Dla silnika J58 opracowano nowe paliwo, które oznaczono JP-7. Skrót JP-7 oznacza Jet Propellant 7. Paliwo JP-7 zostało opracowane przez firmę Shell Oil w 1955 roku, na zamówienie Centralnej Agencji Wywiadowczej dla samolotów strategicznego rozpoznania Lockheed U-2. Produkuje się go kilkaset tysięcy litrów w ciągu roku na socjalnej linii produkcyjnej zakładów Shell w USA.

Główną cechą paliwa jest jego stabilność spalania i minimalne parowanie na dużych wysokościach lotu, gdzie cały płatowiec znacznie się nagrzewa. Historia opowiedziana przez Ben Rich w swojej książce „Skunk Works” jest taka, że zapaloną świecę można włożyć do wiadra z paliwem JP-7 i paliwo nie zapali się, a ogień świecy zgaśnie. W samolocie SR-71 paliwo chłodzi powierzchnię płatowca, wewnętrzne agregaty i urządzenia oraz wykorzystywane jest jako smar silników i innych urządzeń. Na koniec, mając temperaturę około 550 stopni C, podawane jest do silnika.

JP-7 to nie jest typowe paliwo, które powstaje z destylacji ropy naftowej. JP-7 to mieszanka składająca się głównie z węglowodorów, w tym alkanów, cykloalkanów, alkilobenzenów, indany / tetraliny i benzen, z dodatkiem fluorowęglowodorów, aby zwiększyć jego właściwości smarne, środek utleniający, aby go spalić lepiej, a cezu zawierający związek znany jako A-50, który pomagał w maskowaniu samolotu przed falami radiolokatorów oraz zmniejszający ślad podczerwieni. JP-7 praktycznie nie zawiera siarki, tlenu i azotu, które zanieczyszczają typowe paliwo. Lotnych substancji jest poniżej 3 %. Paliwo musi działać w szerokim zakresie temperatur; od niskich temperatur, które powodują zamarzanie wody na dużych wysokościach do + 600 stopni Celsjusza. SR-71 Blackbirds zużywa około 36,000-44,000 pounds (16 000-20 000 kg) paliwa na godzinę lotu. „Zimny” SR-71 zatankowany paliwem JP-7 przecieka jak nieszczelny grat. Dlatego nie tankuje się go do pełna. Po starcie samolot SR-71 szybko się nagrzewa i uszczelnia oraz spotyka latającą cysternę i jest do-tankowany do pełna.

Bardzo niska lotność JP-7 powoduje jego trudność w procesie zapłonu. Aby je zapalić w silniku (komora spalania i dopalacz) J58 stosuje się zapłon chemiczny. Wykorzystuje się do tego celu tri-etylo-boro-wodór (TEB), podawany poprzez wtryskiwacze. Samolot SR-71 ma na pokładzie zbiornik około 600 litrów (20,7 uncji) dla TEB. Zapewnia on około 16-krotnego uruchomienie silników i ich dopalaczy. Na jeden wrzut zapłonu zużywa się około 50 litrów (1,7 uncji) TBE. Związek TBE w temperaturze powyżej -5 stopni C zapala się samorzutnie w kontakcie z powietrzem. Przestrzeń nad zbiornikiem TBE jest wypełniona azotem. Zresztą azot w samolocie SR-71 odgrywa ważna rolę. Nawet jego opony są pompowane azotem.

W związku ze stosowaniem TBE samolot SR-71 ma pewne ograniczenia eksploatacyjne. Chodzi o wytrzymałość płatowca, a także ilość pobierania paliwa w locie, bo wówczas samolot musi mieć wyłączone dopalacze silników J58. Samo tankowanie TBE jest niezwykle niebezpieczne. Obsługa pracuje w srebrnych, trudnopalnych kombinezonach. Z kolei tankowanie paliwa JP-7 jest bardzo bezpieczne i dozwolona jest równoczesna obsługa samolotu.

Silnik może pracować także na paliwach JP-4 i JP-5, ale wówczas prędkość max lotu nie przekracza 1,5 Ma. Takie zasilanie samolotu traktowane jest jako awaryjne i praktycznie z każdej latającej cysterny.

Podstawowe dane silnika J58: silnik turboodrzutowy z układem bay-basu. Długość silnika wynosi 17 ft 10 in (5,44 m) (dodatkowo 6 in (15 cm) z powodu wysunięcia dyszy wylotowej. Średnica: 4 ft 9 in (1,45 m). masa suchego silnika ok. 6,000 funta (2,700 kg). Silnik posiada jeden wał, sprężarka 9-stopniowa, komora spalania pierścieniowo-dzabanowa z 8 puszkami, turbina 2-stopniowa. Ciąg silnika wynosi 25 000 lbf (111,21 kN) „na sucho” bez dopalania i 34 000 lbf (151,24 kN) „na mokro”, z dopalaniem. Całkowity spręż powietrza wynosi 7,5:1. Stosunek ciągu do masy wynosi 6:1. Przepływ powietrza: 300 lb / s, (136 kg / s).

Silnik wykonano z wysoko-wytrzymałych stali, tytanu, chromu i niklu. Niektóre elementy pokrywano cienką warstwą złota dla lepszego przewodnictwa cieplnego. Inne elementy zostały pokryte ceramiczną powłoką.

General Electric YJ93. 1959 rok.

Nie tylko firma Pratt & Whitney pracowała nad silnikami dla statków powietrznych, które rozwijają prędkość Ma 3. Silnik turboodrzutowy General Electric YJ93 został zaprojektowany jako napęd zarówno dla bombowca North American XB-70 Valkyrie jak i dla myśliwca przechwytującego North American XF-108. Oba programy nie doczekały się etapu wejścia do służby. Program XF-108 został przerwany na etapie prac makietowych, a program B-70 stał się tylko programem badawczym. Bazą do rozpoczęcia programu stał się silnik General Electric J79. Program oznaczono X275. Kiedy powstał wymóg utrzymania prędkości Ma 3 przez długi czas lotu, zmieniono oznaczenie na X279. Kiedy program otrzymał rządowe finansowanie silnik oznaczono YJ93.

Silnik YJ93 został zaprojektowany jako jedno-wałowy. Sprężarka otrzymała regulowane łopatki stojana. Dysza wylotowa regulowana. Ciąg silnika 28 800 lbf (128,11 kN).

Silnik J93 był gotowy zanim samolot XB-70A został ukończony. Dlatego w 1959 roku, zdecydowano się na przeprowadzenie testów z użyciem latającej hamowni w postaci samolotu B-58A numer seryjny 55-662. Samolot B-58 otrzymał specjalną gondolę pod kadłubem, w której umieszczono silnik YJ93. Gondola miała chwyt powietrza dla projektowanego samolotu F-108. Tak zmodyfikowany samolot otrzymał oznaczenie NB-58A i został skierowany do bazy Edwards AFB. Wykonano kilka testów naziemnych, kiedy przyszła wiadomość, że program NB-58A został odwołany. W konsekwencji NB-58A/YJ93 nie wzbił się w powietrze. Samolot przebudowano na TB-58A, a silnik YJ93 trafił do płatowca B-70.

Specyfika lotów z dużą prędkością wiąże się z występowaniem wysokich temperatur. To z kolei wymaga stosowania zmodyfikowanych paliw. Dla samolotu B-70 przewidywano prędkość rządu 3 200 km/h na pułapie 70 000 ft (21 000 m). Temperatura poszycia płatowca miejscami miała osiągać około 300 stopni C. Dla silnika General Electric J79 użyto paliwa oznaczonego JP-6 (Jet Propellant 6) określanego jako wysokotemperaturowe z dodatkiem boru. W testach programu doświadczalnego B-70 powrócono do klasycznej kerozyny (JP-4).

Silnik J93 okazał się sukcesem firmy General Electric i ugruntował reputację firmy, jako producenta wysokiej klasy silników dla statków powietrznych o prędkościach hipersonicznych. W efekcie, kiedy firma Boeing pracowała nad komunikacyjnym SST producentem silników do niego stała się firma General Electric. Silnik GE4 miał generować ciąg rzędu 70 000 lbf (311,38 kN) i utrzymywać SST na prędkości 1 800 mil/h (2 896,32 km/h). Jak wiemy program SST pod koniec 60-lat został wstrzymany.

Podstawowe dane silnika General Electric YJ93: długość 6,20 m (237 in), średnica 1,33 m (52,5 in), masa 1 728 kg (3 800 lb). Regulowany wlot powietrza, 11-stopniowa sprężarka, pierścieniowa komora spalania, 2-stopniowa turbina, dopalacz, regulowana dysza wylotowa. Ciąg silnika 19 000 lbf (84,52 kN) baz dopalania, 28 800 lbf (128,11 kN) z dopalaniem. Przepływ powietrza 275 lb/s (125 kg/s). zużycie paliwa od 19.8 g/(kN·s) do 51.0 g/(kN·s) z dopalaniem. Współczynnik ciągu do ciężaru wynosi 7,58 : 1.

Komercyjne samoloty naddźwiękowe.

Interesującym tematem jest zespół napędowy do samolotów komercyjnych. Silniki Concorde i Tu-144 zostały już dokładnie opisane w innym artykule. Ale jeszcze nie wspomnielismy o napędach dla amerykańskich samolotów komercyjnych SST, które opracowywano w 60-latach XX wieku. Pierwszym jest silnik firmy General Electric GE4/J5P, drugim silnik firmy Pratt & Whitney JTF17. O obu silnikach wiadomo niewiele. Można tylko zaznaczyć, że warunki w jakich pracują silniki samolotów komercyjnych są dużo bardziej stabilne.

General Electric GE4. 1967 rok.

Firma General Electric do pracy nad silnikiem GE4/J5P przystąpiła w 1963 roku, kiedy zapadła decyzja o realizacji programu komercyjnego samolotu SST przez firmę Boeing. Przyszłego Boeing 2707. Baza dla silnika GE4 stał się silnik YJ93. Pierwsze uruchomienie silnika nastąpiło w 1967 roku. Testy prowadzono do 1972 roku. Zbudowano trzy prototypy. Jeden z prototypów przepracował w testach ponad 600 godzin.

GE4/J5P to silnik turboodrzutowy jedno-wałowy składający się z regulowanego wlotu powietrza, 9-stopniowej sprężarki osiowej, pierścieniowej komory spalania, 2-stopniowej turbiny, dopalacza i regulowanej dyszy wylotowej. W tamtym okresie był najmocniejszym silnikiem świata. Generował ciąg 50 000 lbf (222,41 kN) bez dopalania i 65 000 lbf (289,13 kN), z możliwością dojścia do 80 000 lbf (355,86 kN). Już w pierwszych testach silnik osiągnął ciąg 63 206 lbf (281,16 kN). Wstrzymanie programu Boeing 2707 spowodowało także wstrzymanie w 1971 roku, prac nad silnikiem GE4. Jeszcze w 1972 roku, prowadzono ostatnie testy, licząc na inne propozycje wykorzystania tego napędu. Jednak już w tym czasie, lotnictwo komercyjne poszukiwało silników turbo-wentylatorowych. Do tej pory silnik GE4 jest najdłuższą lotniczą turbiną na świecie, długość 27 ft 4 in (833,10 m).

Dane silnika GE4/J5P: długość 27 ft 4 in (833,10 m), średnica 5 ft 11 in (1,803 m), masa 5 100 kg. Silnik składa się z regulowane chwytu powietrza, kanału powietrznego, 9-stopniowej sprężarki osiowej, pierścieniowej komory spalania, 2-stopniowej turbiny, dopalacza, regulowanej dyszy wylotowej. Średnica wlotu sprężarki 60,6 in (1,539 m), średnica dyszy wylotowej 74,2 in (1,880 m), przepływ powietrza 620 lb/s (280 kg/s), generowany hałas przy starcie 104 dB, przy lądowaniu 107 dB, max 117 dB. Jako paliwo przewidywano specjalne wysokotemperaturowe JP-6. Ciąg 50 000 lbf (222,41 kN) bez dopalania i 65 000 lbf (289,13 kN). Kompresja sprężarki 12,5 : 1, temperatura przed turbiną 1 204 stopni C, stosunek ciągu do masy 6,02:1.

Pratt & Whitney JTF17.

Silnik Pratt & Whitney JTF17 nie był typowym silnikiem przeznaczonym do napędu konkretnego statku powietrznego. Został opracowany jako demonstrator nowego silnika rekomendowanego dla napędu samolotów komercyjnych klasy SST.

Firma Pratt & Whitney przystąpiła do prac nad silnikiem JTF17 z chwilą ukończenia wszystkich testów nad silnikiem J58, który napędza samolot Lockheed SR-71. Zanim przystąpiono do budowy silnika, który można montować w płatowcu, firma zdecydowała się na zbudowanie demonstratora w naturalnej wielkości.

W projektowaniu silnika wykorzystano koncepcję „duct heating”, co w wolnym tłumaczeniu oznacza kanał grzejny. Polega to na tym, że w typowym silniku turboodrzutowym, dwu-przepływowym przepływ zewnętrzny jest zimny. Firma Pratt & Whitney postanowiła wykorzystać ten przepływ jako gorący, poprzez wtrysk dodatkowego paliwa, a przez to zwiększenie ciągu silnika. Jest to coś na wzór silnika strumieniowego, z tym, że powietrze w tym kanale jest częściowo sprężone przez sprężarkę niskiego ciśnienia. Tak więc silnik JTF17 jest silnikiem dwu-przepływowym, dwu-wałowym z układem dwóch regulowanych dysz; dyszy wewnętrznej i końcowej pełniącej jednocześnie rolę odwracacza ciągu. Dodatkowo silnik posiada system okien upustowych i wpustowych powietrza służących optymalizacji pracy silnika. Silnik nie posiada dopalacza. Wszystkie te elementy predysponowały silnik do zastosowań komercyjnych. To jednak nie wykluczało wykorzystania silnika do celów wojskowych.

Silnik JTF17 ma zwartą budowę. Jednak, aby silnik JTF17 odniósł sukces konstruktorzy musieliby się uporać z dwoma poważnymi problemami. Jednym była wysoka temperatura silnika, a drugim hałas. O ile kwestia temperatury została rozwiązana w sposób satysfakcjonujący, to kwestia hałasu była w fazie pomysłów.

Jednym z głównych celów było obniżenie temperatury pracującego silnika z 3 100 stopni F przed turbiną (1 704 stopnie C), nawet do 1 600 F. Generalnie spadek temperatury na prędkości przelotowej miał nastąpić z 2 500 F do 2 250 F.

W całej sprawie ważną rolę odgrywała agencja FAA. Po wielu testach i pertraktacjach pomiędzy firmami budującymi silniki i samoloty doszło do zawarcia istotnych ustaleń. Firma Lockheed wybrała silnik firmy Pratt & Whitney. Firma Boeing wybrała silnik firmy General Electric GE4. Agencja FAA żądała ograniczenia temperatury do 2 000 F przed turbiną. General Electric zadeklarowała 2 300 F, a Pratt & Whitney to samo, ale rok później.

W grudniu 1966 roku, agencja FAA ogłosiła, że rekomenduje do napędu SST silnik firmy General Electric GE4. Dwadzieścia-dwa miesiące później w październiku 1968 roku Boeing ogłosił, że krytyczne problemy projektowe związane ze skrzydłem o zmiennej geometrii nie mogą być rozwiązane i że skrzydło o zmiennej geometrii zostaje zastąpione stałym płatem. Był to poważny problem. Samolot ze stałym płatem, aby mógł korzystać z normalnych RWY musiał mieć większy ciąg zespołu napędowego niż mając skrzydło o zmiennej geometrii. Aby zwiększyć ciąg silnika należało w kanale zimnym wprowadzić dodatkowe spalanie paliwa, ale na to było już za późno. To był główny powód upadku programu Boeing SST i silnika General Electric GE4.

Silnik JTF17 miał dysponować ciągiem rzędu 61 000 lbf (271,34 kN). Cztery takie silniki powinny zapewnienie samolotowi klasy SST prędkość przelotową Ma 2,7 na pułapie 65 000 ft. Masa silnika miała wynieść 9 860 – 9 910 lb. Silnik miał wytrzymać minimum 50 000 godzin pracy, przy czym dyski (tarcze) powinny wytrzymać 20 000 godzin, gorące sekcie 5 000 – 10 000 godzin. Niestety silnik generowałby przy starcie hałas 116 dB.

Jak miał pracować silnik JTF17 ? Podczas startu uruchamiany byłby także zewnętrzny przepływ powietrza, poprzez wtrysk paliwa, aby skrócić rozbieg. Wznoszenie odbywałoby się tylko na paliwie spalanym w obiegu gorącym. Na pułapie przelotowym, ponownie uruchamiano by wtrysk paliwa w obiegu zewnętrznym. Podejście do lądowania wyłącznie na paliwie spalanym w układzie gorącym.

Pratt & Whitney TF30. 1964 rok.

Silnik Pratt & Whitney TF30 jest bardziej nam znany. Jest on klasycznym już przykładem silnika turboodrzutowego dla samolotów bojowych. Napędzał on samoloty F-111 I F-14. Historia silnika Pratt & Whitney TF30 rozpoczęła się w drugiej połowie 50-lat, kiedy firma Pratt & Whitney rozpoczęła program silnika JT10A dla samolotów komercyjnych. W 1960 roku NAVY, po upadku firmy Westinghouse (zakładu silników lotniczych) wybrała silnik JT10A w wersji wojskowej TF-30 dla projektowanego samolotu szturmowego Douglas F6D Missileer, o prędkości poddźwiękowej. Silnik JT10A (TF30) był od razu projektowany jako dwu-wałowy i dwu-przepływowy. Jednym z głównych celów była wysoka ekonomika pracy i duża niezawodność. W związku z anulowaniem w kwietniu 1961 roku programu samolotu Douglas F6D Missileer silnik rekomendowano do napędu samolotów A-7 Corsair II, oraz dla samolotów naddźwiękowych. Silnik należało przystosować do pracy przy prędkościach naddźwiękowych i dodano dopalacz.

Silnik Pratt & Whitney TF30 pierwszy raz uruchomiono w 1964 roku. Produkcja seryjna silnika trwała do 1986 roku. W trakcie pierwszych lat eksploatacji silnik trapiły awarie. Dochodziło do pękania pierścieniowej komory spalania i pękania łopatek turbiny. Wszystkie te problemy zostały pokonane.

Silnik TF30 ma regulowaną dyszę wylotową w specyficzny sposób. Kiedy samolot jest na pokładzie lotniskowca (koła podwozia dotykają pokładu) dysza wylotowa jest zawsze w położeniu maksymalnie otwartym, niezależnie od ciągu silnika, aby zmniejszyć narażenie personelu pokładowego na ich zdmuchniecie z pokładu. Kiedy samolot jest w powietrzu (koła podwozia nie dotykają pokładu lotniskowca lub ziemi) dysza regulowana silnika działa zgodnie z typowymi zasadami.

Dane techniczne silnika TF30-P-100: długość silnika 6,14 m, średnica 1,245 m, masa silnika suchego 1 807 – 1 825 kg, silnik jest dwuprzepływowy i dwu-wałowy. Na wale niskiego ciśnienia są 3-stopnie wentylatora i 6-stopni sprężarki gorącego przepływu. Na wale wysokiego ciśnienia sprężarka ma 7-stopni. Pierścieniowa komora spalania. 1-stopniowa turbina wysokiego ciśnienia z chłodzonymi łopatkami. 3-stopniowa turbina niskiego ciśnienia. Dopalacz jedno-zakresowy. Regulowana dysza wylotowa. Ciąg max 64,76 kN bez dopalania, ciąg max 111,65 kN z dopalaniem. Sprężarka daje kompresję 19,8:1. W tym czasie był to doskonały wynik. Stopień dwu-przepływu wynosi 0,878:1 (0,73:1). Temperatura na wejściu do turbiny wynosi 1 176 stopni C. Stosunek ciągu do masy wynosi 6,0:1. Przepływ powietrza przez silnik 118 kg/s.

Pratt & Whitney F-100. 1970 rok.

Jeszcze większy sukces w lotnictwie wojskowym odniósł silnik Pratt & Whitney F-100 używany w samolotach F-15, F-16. W 1962 roku, scalono prace badawczo-rozwojowe USAF i NAVY. Celem było obniżenie kosztów. W efekcie w 1967 roku, USAF i NAVY wydały wspólne wymagania na nowy silnik dla samolotów F-14 i F-15. Podłączany program nazwano ATEGG (Advanced Turbine Engine Gas Generator). Głównym celem było osiągnięcie stosunku ciągu do masy na poziomie 9:1. Firma Pratt & Whitney przedstawiła dwa projekty F100 i F401. W 1970 roku, NAVY wycofała się ze swojego udziału i pozostała przy silniku TF30. Kontrakt na silnik Pratt & Whitney F100 (oznaczenie fabryczna JTF22) zawarto w 1970 roku.

Po testach naziemnych silnik Pratt & Whitney F100-PW-100 (ciąg 106,4 kN) zamontowano na prototypie samolotu wielozadaniowego F-15. Z uwagi na zastosowanie nowoczesnych technologii silnik miał choroby wieku dziecięcego, które usunięto w modelu F100-PW-220. W między czasie powstał silnik F100-PW-200 przeznaczony dla jednosilnikowego myśliwca F-16. Masowa produkcja samolotów F-15 i F-16 spowodował, że produkcja silników F100-PW-220 stała się bardzo opłacalna.

Alternatywą dla silnika Pratt & Whitney F100-PW-220 jest silnik General Electric F110-GE.

Dane techniczne silnika Pratt & Whitney F100-PW-220: długość 4,90 m, max średnica 1,18 m, a na większości długości średnica wynosi 0,88 m, masa 1 467 kg. Stosunek dwu-przepływu wynosi 0,63:1. Komora spalania pierścieniowa. Ciąg 6,49 kN bez dopalania i 105,7 kN z dopalaniem. Kompresja sprężarki wynosi 25:1 i był to doskonały wynik. Stosunek ciągu do masy wynosi 7,4:1, a to oznacza, że nie udało się osiągnąć planowanych 9:1.

Wojskowi w USA i w Europie Zachodniej konsekwentnie trzymali się niskiego stosunku dwu-przepływu, bo to gwarantowało mały opór czołowy i umożliwia lot z prędkościami naddźwiękowymi.

General Electric F101, F110. 1970 rok.

Silnik General Electric F101 został opracowany specjalnie dla strategicznego bombowca Rockwell B-1 Lancer. Jego pierwsze uruchomienie nastąpiło w 1970 roku. W związku z burzliwymi dziejami bombowca Rockwell B-1 Lancer, losy silnika także się wahały. Podjęta w 1976 roku produkcja seryjna została w kolejnym roku przerwana, aby ostatecznie ponownie ruszyć w 1984 roku. Bez wątpienia bolączką programu General Electric F101 była dedykacja silnika tylko dla jednego typu samolotu.

Silnik General Electric F101 należy do najpotężniejszych. Jego ciąg z dopalaniem przekracza 30 000 lbf (133,45 kN) i pozwala maszynie B-1 lecieć z prędkością naddźwiękową na niskim pułapie. Jeśli dołożymy do tego niskie zużycie paliwa, to charakterystyki lotne samolotu są imponujące.

Dane silnika General Electric F101-GE-102: silnik dwu-wałowy, dwu-przepływowy. Długość 181 in (4,60 m), średnica 55 in (1,40 m), masa 1 995 kG. Silnik składa się z 2-stopniowego wentylatora, 9-stopniowej sprężarki wysokiego ciśnienia, pierścieniowej komory spalania, 1-stopniowej turbiny wysokiego ciśnienia, 2-stopniowej turbiny niskiego ciśnienia, dopalacza. Ciąg silnika wynosi 17 390 lbf (77,35 kN) bez dopalania oraz 30 780 lbf (136,92 kN) z dopalaniem. Kompresja sprężarki wynosi 26,8:1,. Zużycie paliwa 0.562 lb/lbf-hr bez dopalania, 2.46 lb/lbf-hr z dopalaniem. Stosunek ciągu z dopalaniem do masy wynosi 7,04:1.

Silnik General Electric F101 okazał się bardzo udaną konstrukcją, dlatego postanowiono wykorzystać go, w nieco zmienionej konstrukcji, jako napęd innych samolotów. Tak powstał silnik General Electric F110 oraz silnik General Electric F118, w wersji bez dopalacza. Silnik F110 ma mniejszą średnicę, niż silnik F101. Pierwsze uruchomienie silnika F110 nastąpiło w 1984 roku. Silnik General Electric F110 trafił jako napęd do samolotów F-14, F-15, F-16. Silnik był budowany na podstawie licencji w Turcji.

Silnik General Electric F110 trafił jako napęd do samolotów F-14, po decyzji jako została podjęta w 1979 roku, kiedy to stwierdzono, że potrzebna jest alternatywa dla silników TF30. Dla samolotu F-14 został wybrany silnik F110-GE-400, który w stosunku do wersji F110-GE-100 posiada innej długości sekcje dopalacza, aby lepiej pasował do płatowca F-14. Silnik F110-GE-400 dysponuje ciągiem 23 400 lbf (104 kN) bez dopalania i 30 200 lbf (134 kN) z dopalaniem. Samoloty F-14 z silnikami F110-GE-400 łatwo odróżnić po innych dyszach wylotowych. Nowe silniki umożliwiły samolotowi start z lotniskowej katapulty bez dopalania. Bezpieczny okazał się także start z lotniskowca, nawet w momencie kiedy jeden z silników obciął.

Silnik F110 tak jak TF30 ma podobny system regulowania dyszy wylotowej w chwili, kiedy samolot F-14 jest na pokładzie lotniskowca. Dodatkowo, kiedy opuszczony jest hak do zaczepiania liny hamującej, maksymalny ciąg silnika F110 jest ograniczony o 10 %.

W 2006 roku samolot Grumman F-14 Tomcat został wycofany z eksploatacji.

Silnik F110 zastosowano także w samolotach F-16 w 1984 roku w drodze konkursu. Silnik F110 zapewnił samolotowi F-16 większą moc i nieco lepsze parametry. Jednak silnik ten ma większe zapotrzebowanie na paliwo. Silniki F110 dla samolotu F-16 były wykonywane w kilku wariantach, które różniły się ciągiem, od 28 000 lbf (125 kN) z dopalaniem do 32 500 lbf 144,6 kN) z dopalaniem. Z uwagi na większe zapotrzebowanie przez silnik F110 na powietrze wlot powietrza w samolotach F-16 z tymi silnikami został powiększony i otrzymał charakterystyczną poprzeczkę w kanale dla wzmocnienia. W samolotach F-16 nie ma możliwości stosowania zamiennie silników F100-PW-220 i F110-GE-100.

Także w samolocie F-15 zastosowano silniki F110-GE-129 o ciągu 29 100 lbf (131 kN) z dopalaniem. Również w samolotach F-15 nie ma możliwości stosowania zamiennie silników F100-PW-100 i F110-GE-129.

Dane silnika F110-GE: długość 232,3 in (5,90 m) lub 182,3 in (4,63 m) z innym dopalaczem. Średnica 46,5 in (1,18 m). Masa w zależności od wersji 3 920 – 4 400 lb (1 778 – 1 996 kg). Silnik składa się z dwóch-wałów (2-szpule); 3-stopnie niskiego ciśnienia (wentylatora), 9-stopni wysokiego ciśnienia, pierścieniowa komora spalania, 2-stopniowa turbina wysokiego ciśnienia, 1-stopniowa turbina niskiego ciśnienia. Ciąg 16 610 lbf (73,88 kN) bez dopalania oraz od 29 500 lbf (131,22 kN) do 32 500 lbf (144,57 kN). Kompresja sprężarki około 30:1. Temperatura spalin przed turbiną 1 510 stopni C. stosunek ciągu do masy max 7,90:1. Masa silnika 1 740 kg. Przepływ powietrza przez silnik 120 kg/s.

Opracował Karol Placha Hetman