Kraków 2017-01-11

Kolejne osiągnięcia w budowie silników turboodrzutowych

Opis do zdjęcia: Samolot Boeing E-3 Sentry AWACS, z silnikami Pratt & Whitney JT3D (TF33-PW).

Pompaż.

Pompaż jest zaburzeniem przepływu powietrza przez zespół napędowy. Może wystąpić zarówno na pierwszym stopniu sprężarki jak na kolejnych stopniach. W pewnych warunkach, które nie jest trudno wywołać, powstaje pulsacja ciśnienia i szybkie zmiany natężenia przepływu powietrza. To pulsowanie ma niewielką częstotliwość, ale dużą amplitudę. Zwykle rozpoczyna się od niemożliwości przepływu przez silnik pewnej masy powietrza. W efekcie silnik się zatrzymywał. W pierwszych samolotach z tego typu napędem zwykle silnikowi zaczynało brakować powietrza, kiedy samolot wpadał w korkociąg lub wykonywał ześlizg na skrzydło. Wówczas chwyt powietrza był ustawiony pod dużym kątem w stosunku do napływającego powietrza i tego powietrza do silnika dostawało się mało. Figury te w locie były zabronione.

Kolejnym powodem było oblodzenie wlotu powietrza, a przez to węższy i niekształtny wlot. Powietrze już w kanale dolotowym był zaburzone, a jego przepływ nieliniowy.

Z czasem okazało się, że gazy prochowe ze strzelających działek, których lufy znajdują się w pobliżu chwytu powietrza, także mogą wywołać pompaż. Gazy te wywoływały niestabilność wpadającego powietrza i w efekcie pompaż.

Kolejną przyczyną do powstania pompażu są gazy z silników rakietowych pocisków rakietowych kierowanych lub nie kierowanych, odpalanych w pobliżu chwytu powietrza. Z tym problemem zetknęli się nasi piloci latający na samolotach myśliwsko-bombowych Su-7. Odpalany pocisk dużego kalibru S-24 powodował zgaśniecie silnika samolotu. (Wprowadzono odpowiednie procedury przed odpaleniem pocisku. Podobne procedury wprowadzono na samolotach MiG-21). Kolejnym powodem mogło być wejście w ślad aerodynamiczny poprzedzającego samolotu. Mechanizm jest podobny do powstania pompażu wywołanego gazami prochowymi działka i spalinami pocisków rakietowych.

W locie naddźwiękowym wzrasta ciśnienie w kanale powietrznym lub w samej sprężarce na tyle, że sprężone powietrze jest wypychane do przodu, pod prąd. Ponownie kanał powietrzny się napełnia i znowu część powietrza jest wypychana. Cykl się powtarza, do chwili kiedy samolot nie zmniejszy prędkości lub nie rozpocznie dynamicznego wznoszenia na pułap, gdzie gęstość powietrza jest mniejsza.

Sam pompaż (ang. surge, compressor stall) jest to oderwanie się strumienia powietrza od łopatek sprężarki. Jest to identyczne zjawisko do którego dochodzi na skrzydle przy dużych kątach natarcia. Oderwanie to może być na całym wieńcu sprężarki lub lokalnie oraz na całej łopatce lub lokalnie. Objawami są słyszalne rytmiczne detonacje, drżenie, a nawet wstrząsy silnika i samolotu, spadek obrotów turbiny, wzrost temperatury przed turbiną i spadek ciągu zespołu napędowego. Wzrost temperatury wynika ze spalania paliwa poza komorą spalania, z braku dostatecznej ilości tlenu. W efekcie wystąpienia pompażu może dojść do zniszczenia łopatek turbiny oraz pożaru silnika i samolotu.

Zamknięcie „gazu” było pierwszym krokiem do wyjścia z trudnej sytuacji. Kolejne kroki zależały od pułapu lotu. Były procedury odpowiedniego postępowania, które często kończyły się sukcesem, w postaci ponownego uruchomienia silnika w powietrzu.

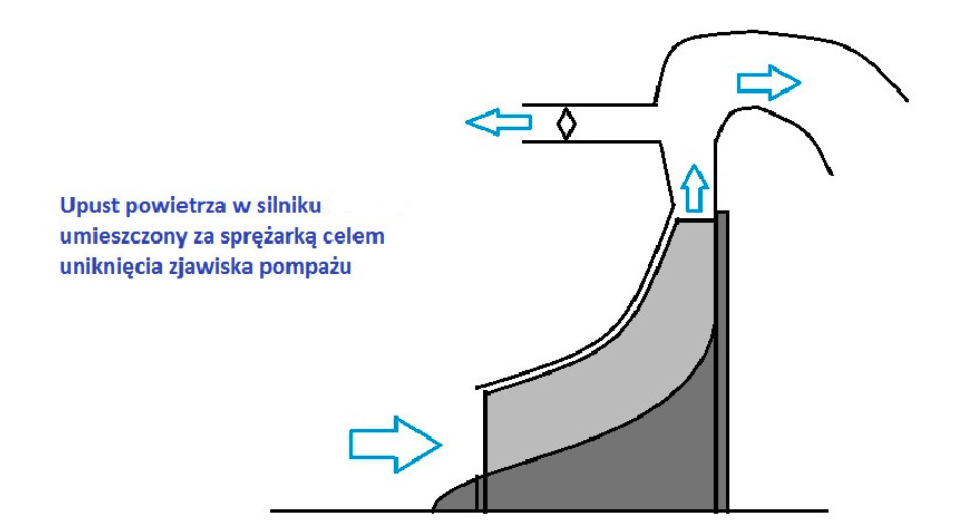

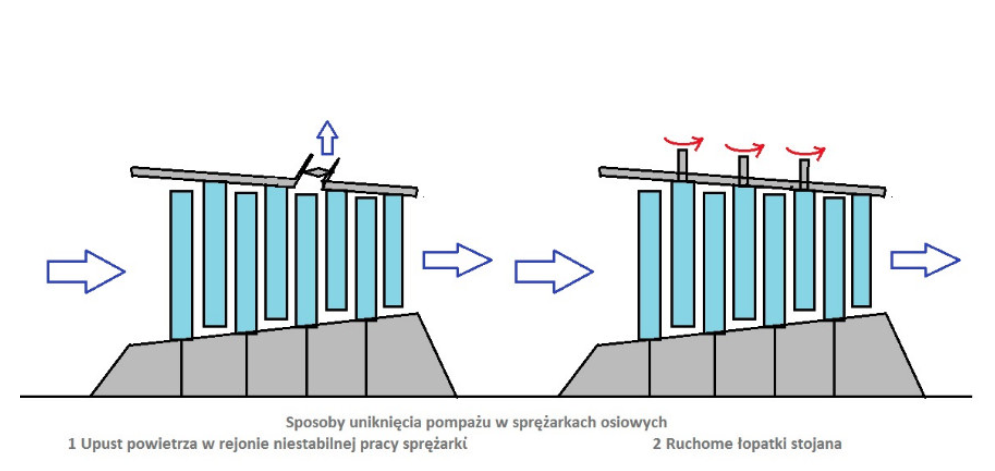

Zapobieganie pompażowi jest realizowane dwutorowo. Pierwsze to rozwiązania konstrukcyjne, a drugie to procedury eksploatacyjne:

Konstrukcyjne: regulowane stożki lub klapy (kliny, turbolizatory) we wlotach, oddzielenie warstwy przy-kadłubowej (przyściennej) powietrza od chwytu powietrza do silnika, klapki przeciw-pompażowe w kanałach powietrznych (zarówno upusty jak i wpusty), regulowane dysze wylotowe z silników, automatyczne przymykanie gazu przed odpalaniem pocisków rakietowych, automatyczne i elektroniczne sterowanie silnikiem. W MiG-23 jest system SPP (Sistiema Protiw Pompażnaja). W samych silnikach stosuje się upusty w miejscu gdzie może wystąpić pompaż lub ruchome kierownice aerodynamiczne (o zmiennej geometrii). Kierownice stojana sprężarki o zmiennej geometrii (VSV – Variable Stator Vanes) od amerykańskiego silnika J79-GE, stosowano je na kilku pierwszych stopniach sprężarki. Wynalazek inż. Gerharda Neumanna.

Warto w tym miejscu napisać parę zadań o inż. Gerhard Neumann (1917-1997). Urodził się we Frankfurcie nad Odrą. Wychował się w niemczech, a tuż przed II wojną światową wyjechał do Chin. Tam zetknął się z lotnictwem. Po II wojnie światowej wyjechał do USA i został obywatelem USA. W marcu 1948 roku, rozpoczął prace jako inżynier testowy silników w koncernie General Electric w Lynn st. Massachusetts. Miał nieprzeciętne podejście do silników turboodrzutowych i dzięki temu wprowadził wiele innowacji i przełomowych rozwiązań. Jako pierwszy zastosował ruchome kierownice w sprężarce, zastosowane w seryjnym silniku J79-GE, który napędzał myśliwiec F-104 i inne. W 1958 roku, zdobył nagrodę Coller Trophy. Mimo, że był wiceprezesem General Electric sam pilotował samoloty, aby testować silniki i ich nowe rozwiązania (1960 rok). Należał do tych inżynierów, którzy włożyli duży wkład w powstanie silników turbo-wentylatorowych.

Silniki samolotów bojowych są bardziej narażone na pompaż niż samolotów transportowych. Wynika to ze znacznej dynamiki zmian pracy silników samolotów bojowych (pułap, prędkość, wykonywane manewry, itp.). W samolotach bojowych zmiany następują w przedziale kilku sekund, podczas gdy w samolotach transportowych 30 sekund i dłużej.

Silniki ze sprężarkami odśrodkowymi są mniej wrażliwe na pompoż, ale wcale to nie oznacza, że pompaż w nich nie występuje. Dla samolotów Gloster Metero wprowadzono ograniczenie prędkości wznoszenia do Ma-0,6. Samolot Gloster Meteor ma ograniczenia prędkości w zależności od zajmowanego pułapu. Czym wyżej tym prędkość była mniejsza. Na maksymalnym pułapie poniżej 200 węzłów/h, czyli 370,40 km/h. Wszystko w celu stabilnego przepływu powietrza przez silnik.

Dla samolotów MiG-15 i Ił-28 instrukcja przewidywała, iż po wystąpieniu pompażu należało przymknąć gaz i rozpocząć silne zniżanie (nurkowanie). Zmodyfikowano kolejne wersje silników RD-45 poprzez „esowe” ukształtowanie kierownic dyfuzora sprężarki. W silnikach stosowanych w bombowcach Ił-28 wprowadzono upusty powietrza zza dyfuzora sprężarki.

Zarówno sprężarki odśrodkowe jak i osiowe mają swoje ograniczenia. Jedne i drugie muszą mieć jak najbardziej stabilny przepływ. Łatwiej jest to do osiągnięcia w sprężarkach odśrodkowych. Przy sprężarkach osiowych, dla małych obrotów, pierwszy stopień podaje za dużo powietrza, którego kolejne stopnie nie są w stanie przetłoczyć, dlatego konieczne są upusty lub kierownice strug. Czyli wykonana praca jest częściowo marnowana.

Inne ograniczania pierwszych silników turboodrzutowych.

Początkowo najistotniejszym parametrem dla silnika turboodrzutowego była temperatura gazów przed turbiną, zwykle mierzona już za turbiną. Jej przekroczenie wymagało przymknięcie gazu, czyli redukcję mocy.

Dużym problemem w pierwszych konstrukcjach z napędem turboodrzutowym było lądowanie, a zwłaszcza możliwość odejścia na drugi krąg. To wymagało utrzymania wysokich obrotów silnika, przy małej prędkości podejścia do lądowania. Szybkie zwiększenie mocy zespołu napędowego było niemożliwe. Mogło dojść do zgaśnięcia silnika. W efekcie musiano rozwinąć systemy klap zaskrzydłowych, hamulców aerodynamicznych, a nawet wykorzystać pokrywy komór podwozia do aerodynamicznego hamowania. Podchodzono do lądowania z dużymi kątami natarcia, a często z tak zwanego wysokiego zejścia. Reżim podejścia był bardzo wąski. Pierwsze samoloty z napędem turboodrzutowym podczas lądowania były bezbronne. Przeciwnik bez trudu je zestrzeliwał, bo one nie mogły wykonać żadnego uniku, bo ten kończył się katastrofą. Dlatego Niemcy w czasie II wojny światowej stosowali osłonę startujących i lądujących Me-262 i Komet (rakietowy) przez myśliwce tłokowe. Problem uległ spotęgowania przy pierwszych samolotach naddźwiękowych.

General Electric J47. 1947 rok.

Silnik General Electric J35 stał się bazą dla kilku kolejnych konstrukcji. Wspomnianego już silnika turboodrzutowego Allison J71 oraz General Electric J47.

Silnik turboodrzutowy General Electric J47 powstawał jako konstrukcja TG-190. Jego pierwsze uruchomienie nastąpiło w czerwcu 1947 roku. Silnik testy w powietrzu przeszedł w maju w 1948 roku. Silnik General Electric J47 był pierwszym silnikiem w USA, który otrzymał certyfikat dla użytku komercyjnego. Zbudowany został w liczbie ponad 36 000 sztuk. Produkcję zakończono w 1956 roku. Silnik General Electric J47 w USAF był eksploatowany do 1978 roku. Ciekawostką jest fakt, że silniki General Electric J47 były budowane w USA na podstawie licencji w dużej firmie automobilowej Packard, gdzie zbudowano ponad 3 000 sztuk.

Silniki General Electric J47 były montowane w samolotach: Boeing B-47 Stratojet, Boeing KB-50J Superfortress (jako dodatkowy napęd), Boeing KC-97 Stratofreighter (jako dodatkowy napęd), Convair B-36 Peacemaker (jako dodatkowy napęd), North American B-45 Tornado, North American F-86, North American FJ-2 Fury i innych. Zwłaszcza w samolotach North American F-86 silniki General Electric J47 okazały się bardzo udane.

Silnik General Electric J47 (North American F-86 Sabre), charakteryzuje się stabilną pracą. Niemal całkowicie wyeliminowano możliwość uszkodzenia silnika z powodu błędu w jego obsłudze przez pilota. Spadło ryzyko wystąpienia pompażu. Silnik General Electric J47 okazał się tak poprawny, że należy do najliczniej zbudowanych silników turboodrzutowych w historii lotnictwa.

Pierwsza wersja silnika General Electric J47 otrzymała certyfikat żywotności 150 godzin zgodnie z testem, który przeprowadzono w 1948 roku. W rzeczywistości silniki wytrzymywały ponad 600 godzin. W kolejnych wersjach J47-GE-23 z 1956 roku, żywotność 1 200 godzin była normą. Istnieją silniki General Electric J47, które przepracowały 20 000 – 30 000 godzin.

Dane silnika General Electric J47-GE-25 : długość 145 in (3,70 m), średnica 36,75 in (0,93 m), masa 1 160 kg, Sprężarka osiowa 12-stopniowa, jej obudowa składa się z dwóch połówek. Kompresja sprężarki 5,35:1. Przepływ powietrza 42 kg/s. Komora spalania skład się z 8-puszek płomieniowych. Pojedyncza turbina. Silnik może być napędzany nafta lotniczą JP-1, JP-2, JP-3, JP-4 lub benzyną MIL-F-5572. Silnik General Electric J47 ma ciąg od 4 850 lbf (21,57 kN) do 5 970 lbf (26,56 kN), a z wtryskiem wody 6 970 lbf (31,00 kN).

Silniki turboodrzutowe napędzane energią jądrową.

W 50-latach rozpoczęto kilka programów silników turboodrzutowych napędzanych energią jądrową. W firmie General Electric przystąpiono do programu X39, który był oparty na silniku General Electric J47. System ten składa się z dwóch zmodyfikowanych silników General Electric J47, które zamiast komory spalania paliwa, otrzymały wymienniki ciepła. Wymiennik; przegrzana para wodna – sprężone powietrze. Woda-para wodna krążyła w układzie zamkniętym. Jest ogrzewana poprzez doświadczalny reaktor jądrowy typu HTRE. Układ działał w kombinacji trzech szeregowo umieszczonych reaktorów HTRE-1 HTRE-2 i HTRE-3.

Silnik turboodrzutowy dwu-wałowy.

W drugiej połowie 40-lat XX wieku, jedną z dróg uniknięcia zjawiska pompażu był pomysł układu dwu-wałowego (dwa-pędniki, dwie-szpule). (Nie brano wówczas jeszcze pod uwagę układu dwu-przepływowego, który zrodził się nieco później). Co osiągnięto dzięki takiemu rozwiązaniu? Wracamy tutaj do możliwości przepchnięcia przez sprężarkę jak największej ilości powietrza, które jednocześnie się spręża. W układzie jednego-wału każdy wieniec stopnia łopatek obraca się z jednakową prędkością. Ideałem byłoby gdyby każdy kolejny stopień sprężarki obracałby się z większą prędkością. Ale sprężarka jest napędzana poprzez turbinę. Więc tych turbin powinno być tyle ile stopni sprężarki. Ale technicznie jest to trudne do wykonania, a siła odrzutu byłaby znacznie mniejsza. Podział stopni sprężarki na dwie sekcje, niskiego i wysokiego ciśnienia, jest kompromisem.

Bristol Olimpus. 1950 rok.

Silnik Bristol Olimpus był pierwszym na świecie silnikiem dwu-wałowym. Początkowo nosił oznaczenie Bristol BE.10 Olimpus i powstał w firmie Bristol dla samolotów klasy V. Miał mieć ciąg 10 000 lbf (44,48 kN). Pierwsze testy w powietrzu przeprowadzono w 1950 roku, na samolocie Avro Vulcan. Jego wersje rozwojowe służyły do napędu samolotu uderzeniowego BAC TRS-2, a później jako Rolls-Royce – Snecma Olimpus 593 komercyjnego Concorde.

Gdy przystąpiono do budowy silnika BE.10 miał mieć ciąg 10 000 lbf (44,48 kN) z potencjałem wzrostu do 12 000 lbf (53,38 kN). Według projektu wymagało to osiągnięcie sprężu rzędu 9:1, co było sprawą bardzo trudną. Aby to osiągnąć zdecydowano się od razu zastosować układ dwu-wałowy. Sprężarka niskiego ciśnienia miała być osiowa, a sprężarka wysokiego ciśnienia odśrodkowa. Turbiny miały być pojedyncze. Taki układ pozwalał na wyeliminowanie sterowanych kierownic aerodynamicznych jak w silniku J79 i Avon oraz wyeliminowaniu upustów jak w silniku J65. Obawiano się wystąpienia drgań łopatek sprężarki przy niskich obrotach. Doświadczenia prowadzono wieloetapowo i w efekcie wprowadzano kolejne zmiany. Najpierw zmieniono sprężarkę wysokiego ciśnienia z promieniowej na osiową. Pierwszym wymiernym efektem był spadek średnicy silnika do projektowych 40 in (100 cm). Silnik Bristol Olympus 1 ma 6-stopni sprężarki niskiego ciśnienia, i 8-stopni sprężarki wysokiego ciśnienia. Komora spalania złożona z 10-puszek ogniowych. Układ pierścieniowy komory spalania uznano wówczas za zbyt zaawansowany. Pierwsze uruchomienie nastąpiło w dniu 16 maja 1950 roku. Silnik osiągnął żądany ciąg osiągając 40,7 kN. Był wolny od drgań zarówno na biegu jałowym, jak i przy maksymalnych obrotach. Rozpoczęto testy nad kolejnymi prototypami osiągając niemal 44 kN. W grudniu 1951 roku, silnik był gotowy do testów w powietrzu na samolocie Canberra. Z silnikami Bristol Olympus samolot Canberra zdobył rekordy wysokości 19 406 m i 20 079 m.

Dane silnika Olimpus Mk.101: długość 3,87 m (12,68 ft), średnica 1,0 m ( 3,3 ft), masa sucha 1 640 kg, 6-stopni niskiego ciśnienia, 8-stopni wysokiego ciśnienia, 10-puszek płomieniowych, 1-stopniowa turbina wysokiego ciśnienia i 1-stopniowa turbina niskiego ciśnienia. Paliwo AVTUR lub AVTAG. Ciąg 49 kN. Zużycie paliwa 23,1 g/kNs. Stosunek mocy do masy 3,04:1.

Pratt & Whitney J57. 1950 rok.

W historii lotnictwa silnik Pratt & Whitney J57 był przełomem. Był to silnik niezwykle ważny dla lotnictwa w USA i to zarówno lotnictwa cywilnego, jak i wojskowego. Był też niezwykle ważny dla samej firmy Pratt & Whitney, która miała ogromne doświadczenie w budowie lotniczych silników tłokowych, ale niewielkie w budowie silników turboodrzutowych. Pod koniec 1945 roku, firma Pratt & Whitney była licencjobiorcą silnika J30 – Westinghouse, którego produkcję uruchomiła. Firma Pratt & Whitney sama opracowała następny silnik J52, który był średnio popularny. Kolejną konstrukcją był właśnie silnik Pratt & Whitney J57, który stał się ogromnie popularnym.

Przystępując do projektowania silnika firma Pratt & Whitney wiele ryzykowała. Jak się po latach okazało ryzyko się opłaciło. Pierwszy komercyjny samolot Boeing 707 pokonał Ocean Atlantycki napędzany właśnie tymi silnikami. Do pracy nad silnikiem Pratt & Whitney J57 , który otrzymał oznaczenie firmowe JT3C przystąpiono w 1948 roku. Początkowo była mowa o budowie silnika turbośmigłowego PT4 dla bombowca XB-52. Ponieważ zapotrzebowanie na moc zespołu napędowego dla nowego bombowca znacznie wzrosło, projekt przekształcił się w silnik turboodrzutowy.

Pierwsze uruchomienie silnika Pratt & Whitney J57 nastąpiło w 1950 roku. Prototypowe silniki oznaczone Pratt & Whitney YJ57-P-3 o ciągu 38,70 kN zamontowano na samolotach (dwóch prototypach) XB-52 i YB-52. W seryjnych maszynach B-52 A zastosowano silniki J57-P-1W o ciągu 44,48 kN, których ciąg można było chwilowo zwiększyć do 48,93 kN poprzez wtrysk wody. Zbiornik wody o pojemności 360 galonów (1 362,74 litry) umieszczono w tylnej części kadłuba. Kolejne odmiany silników J57 także wyposażono w instalacje wtrysku wody. Najmocniejsza odmiana tego silnika J57-P-43WB dysponowała ciągiem 61,16 kN.

W 1952 roku, silnik J57 otrzymał prestiżową nagrodę Collier Trophy. Dokładnie nagrodę otrzymał Leonard S. Hobbs (1896-1977), amerykański inżynier lotniczy. W 20-latach XX wieku, opracował on gaźnik lotniczy, który pozwalał na niezakłócony lot odwrócony samolotu. W 1927 roku, rozpoczął pracę w Pratt & Whitney Aircraft Company. Jego największym dziełem był silnik J57.

Co to jest Collier Trophy (trofeum Colliera)? Jest to coroczna nagroda przyznawana przez US National Association Aviation (NAA), dla tych którzy wykazali się największym osiągnięciem w dziedzinie aeronautyki i astronautyki w USA, w odniesieniu do poprawy wydajności, efektywności i bezpieczeństwa powietrzu lub pojazdów kosmicznych, których wartość została dokładnie wykazana i wykorzystana w minionym roku. Jej fundatorem był Robert J. Collier (zmarł w 1918 roku), wydawca tygodnika Collier. Był on pionierem sportów lotniczych i prezesem Aeroklubu Ameryki.

Wówczas pojawił się także nowy cel – zbudowane silnika o ciągu 10 000 lbf (44,48 kN) plus dopalacz, który zapewni przekroczenie prędkości dźwięku. Do silnika J57 dodano dopalacz. W dniu 25 maja 1953 roku, samolot YF-100A napędzany silnikiem J57 przekroczył prędkość dźwięku.

Uprzedzając fakty podamy, że silnik Pratt & Whitney J57 stał się bazą dla turboodrzutowych J57/JT3C oraz silników turbo-wentylatorowych J75 / JT4A, JT3D / TF33 oraz turbośmigłowych PT5 / T57. Wersja cywilna silnika nosi oznaczenie JT3D i miała dodany zerowy pierwszy stopień zwany wentylatorem, który miał większą średnicę. Silnik charakteryzował się mniejszym zużyciem paliwa. Silnik ten był początkiem silników dwuprzepływowych.

Silników w wersji Pratt & Whitney J57/JT3C zbudowano blisko 22 000 sztuk (1951-1965). Silniki te zapewniły napęd samolotów naddźwiękowych F-100, F-101, F-102, F-8, rozpoznawczych U-2, bombowców B-52, B-57, tankowców KC-135 oraz komercyjnych B-707, DC-8. Ciąg silnika Pratt & Whitney J57 w zależności od wersji wynosi od 9 700 lbf (43,15 kN) do 18 000 lbf (80,07 kN).

Co było takiego niezwykłego w silniku Pratt & Whitney J57/JT3C ? Najważniejszą rzeczą było zastosowanie układu dwu-wałowego, ale jeszcze jedno-przepływowy. Dopiero silnik J75 był silnikiem dwu-wałowym i dwu-przepływowym.

Silnik Pratt & Whitney J57/JT3C skład się z 9-stopniowej sprężarki osiowej niskiego ciśnienia, 7-stopniowej sprężarki wysokiego ciśnienia, 8-rur płomieniowych, 1-stopniowej turbiny wysokiego ciśnienia i 2-stopniowej turbiny niskiego ciśnienia. Kompresja sprężarki w zależności od wersji wynosi od 11:1 do 12,5:1. Przepływ powietrza od 70 kg/s do 85 kg/s. Temperatura przed turbiną 870 stopni C. stosunek ciągu do masy około 3,35:1.

Wymiary Pratt & Whitney J57/JT3C : długość około 6,0 m, średnica około 40 in (1,00 m). Masa około 2 350 kg.

Pratt & Whitney JT3D / TF33. 1957 rok.

Silnik JT3D / TF33 jest rozwinięciem silnika JT3C / J57, poprzez wykonanie go w technologii dwuprzepływowej. Silnik powstał na zapotrzebowanie linii lotniczych dla samolotów B 707. Prace nad nim trwały od 1957 roku. Pierwsze użytkowe wykorzystanie napędu nastąpiło w dniu 22 czerwca 1960 roku, kiedy w powietrze wzbił się pierwszy Boeing B707-120. Wkrótce firma McDonnell Douglas wybrała silnik JT3D jako podstawowy napęd dla samolotów DC-8.

Ponieważ silnik JT3D / TF33 okazał się bardziej ekonomiczny od JT3C / J57 wojsko USAF postanowiło zastosować go w dużych samolotach wojskowych. W dniu 6 marca 1961 roku pierwszy lot wykonał bombowiec B-52 H Stratofortress. Silniki trafiły do takich maszyn jak; Lockheed C-141 Starlifter i Boeing C-135B Stratolifter, a od 1973 roku były montowane w samolotach Boeing E3A-AWACS.

Jednym z powodów takiej sytuacji była duża liczba silników na rynku wtórnym, z wycofanych z użytku samolotów B707, DC-8. W konsekwencji wszystkie bombowce B-52 otrzymały nowy napęd. Ponieważ samoloty B-52 są niespodziewanie długo w eksploatacji, co jakiś czas pojawia się temat wymiany zespołu napędowego. Głównym problem jest w tym, że samoloty B-52 mają po osiem silników i dawno minęły już czasy, że silnik JT3D / TF33 był uznawany za oszczędny. Sprawa jest niebagatelna, gdyż według informacji USAF samoloty B-52 pozostaną w eksploatacji aż do 2040 roku, czyli jeszcze ponad 20 lat. Prezes P & W Bennett Croswell zapowiedział, że firma jest gotowa podjąć się wymiany zespołów napędowych na B-52 z ośmiu na cztery silniki dużo bardziej ekonomiczne, przy zachowaniu, a nawet powiększeniu sumarycznego ciągu zespołu napędowego. Jak zwykle w tych przypadkach główną rolę grają finanse. Ceny ropy naftowej pozostają na relatywnie niskim poziomie, więc koszt poniesionej modernizacji może się nie zwrócić. Równocześnie firma Pratt & Whitney opracował pakiet modernizacji silników JT3D / TF33, celem obniżenia zużycia paliwa. Główne zmiany polegałyby na zastosowaniu nowych wtryskiwaczy paliwa. Modernizacja pozwoliłaby na oszczędność 10-25 % paliwa, co jest bardzo dobrym rezultatem. W 2015 roku USAF ujawniło, że rozważa zakup 650 silników z drugiej ręki dla bombowców B-52. Ponieważ aktualnie USAF eksploatuje zaledwie około 76 bombowców B-52, łatwo wywnioskować, że chodzi o silniki TF33. Pamiętajmy też o tym, że silniki TF33 używają samoloty KC-135 oraz Boeing E-3 Sentry AWACS.

Pratt & Whitney J52. 1955 rok.

Silnik J52 mimo, że ma niższe oznaczenie niż silnik J57 powstał kilka lat później, około 1955 roku. Pratt & Whitney J52 dała oznaczenie fabryczne JT8A i silnik był projektowany na zamówienie US NAVY jako silnik klasy 9 000 lbf (pound-force, symbol lbs).

Ponieważ ta jednostka miary jest nam mniej znana dlatego trochę matematyki. 1 lbf = 4,4482216152605 N. 9 000 lbf = 40,03 kN.

US NAVY wychodziło z założenia, że na samolotach bazowania pokładowego trzeba stosować napęd dwusilnikowy, czyli całkowity ciąg wyniesie 18 000 lbf. Mało tego, jeden silnik zapewni maszynie bezpieczny powrót na lotniskowiec. Oprócz tego nadrzędnym celem było niskie zużycie paliwa, co zapewni relatywnie duży zasięg. W związku z tym wymaganiami firma Pratt & Whitney projektując J52 od razu zastosowano układ dwuprzepływowy i dwu-wałowy. Z tym, że stosunek dwu-przepływu jest niski (low bypass turbofan engine).

Silnik J52 trafił między innymi do samolotów A-6 Intruder i A-4 Skyhawk. Dla lotnictwa cywilnego opracowano wersję Pratt & Whitney JT8D i znalazły zastosowanie w samolotach B707, B 727, B 737 (pierwsze wersje), DC-9, Caravelle i inne.

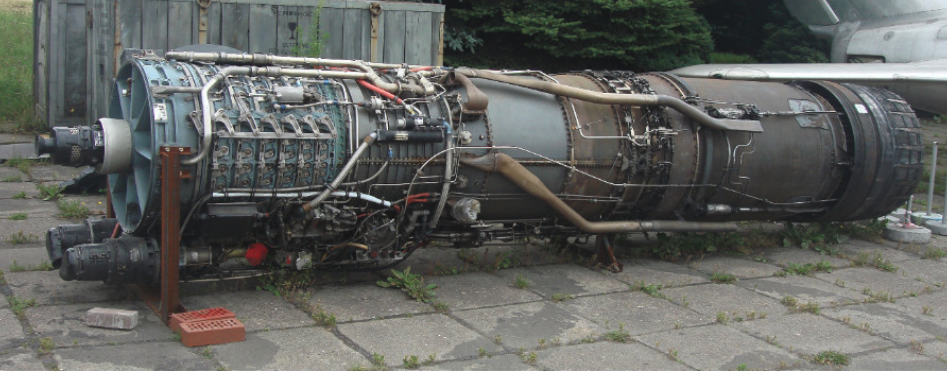

General Electric J79.

Ruchome kierownice aerodynamiczne stojanu sprężarki było jedną z dróg dla poprawy pracy silnika turboodrzutowego. Firma General Electric prawie przez rok rozważała, jaką koncepcję wybrać. W 1952 roku, zdecydowano się na układ ruchomych kierownic. Poza tym w tym układzie łatwiej było opracować układy olejenia i systemy uszczelnień, co nie było już tak proste w układzie dwu-wałowym. Konkurent, firma Pratt and Whitney wybrała układ dwu-wałowy (J57). Układ z ruchomymi kierownicami zastosowano w silniku firmy General Electric J79. Fabryczne oznaczenie silnika X-24A. Sprężarka tego silnika ma aż 17-stopni. Pierwsze kilka stopni kierownic w sprężarce są regulowane Ich zmienne położenie reguluje prędkość przepływu powietrza i kierunek jego zawirowań, poprawiając rozkład ciśnienia i uniemożliwiając dostarczenie zbyt dużej ilości powietrza na kolejne stopnie. Silnik jest jedno-wałowy, a mimo to ma podobne parametry sprężania jak współczesne mu pierwsze silniki dwu-wałowe i to przy wyraźnie mniejszej masie konstrukcji. Pierwsze testy były tak dobre, że inżynierowie podejrzewali błędy w pracy aparatury pomiarowej. Pierwsze testy w powietrzu przeprowadzono w dniu 20 maja 1955 roku, na samolocie B-45 C. Silnik był wysuwany z komory bombowej. Po jego uruchomieniu standardowe silniki wyłączono i samolot leciał tylko na jednym silniku.

Silnik doskonale nadał się do samolotów o dużych prędkościach lotu: F-104, B-58, F11F, F-4, A-5 i inne. Wersja komercyjna oznaczona CJ805 napędzała samolot pasażerski Convair CV-880 oraz Convair CV-990. Silnik CJ805 nie ma dopalacza, za to został wyposażony w odwracacz ciągu i tłumik hałasu. Licencje na silnik J79 sprzedano kilku firmom na świecie (Belgia, Kanada, Izrael, Włochy, Japonia). W 1959 roku, silnik J79 jako General Electric LM 1500 stał się bazą do napędu okrętów i jako stacjonarny do zastosowań przemysłowych. Przez ponad 30 lat zbudowano ponad 17 000 silników J79.

Budowa J79; 17-stopni sprężarki, pierścieniowa komora spalania, 3-stopniowa turbina. Długość 5,30 m (17,4 ft), średnica 0,98 m (3,2 ft), masa 1 750 kg. Łopatki sprężarki wykonano ze stali nierdzewnej. Osadzono je w dyskach. Pierwsze siedem dysków wykonano z tytanu. Przekładane są dyskami stalowymi wykonanymi ze stali nierdzewnej. Kompresja sprężarki wynosi 13,5:1. Przez silnik przepływa powietrze w ilości 77 kg/s. Temperatura przed turbiną wynosi 930 stopni C. Zużycie paliwa 87 kg/kNh bez dopalania i 200 kg/kNh z dopalaniem. Współczynnik ciągu do ciężaru wynosi 45,4 N/kg. Ciąg 52,96 kN bez dopalania, ciąg 79,33 kN z dopalaniem. Początkowo silniki J79 bardzo dymiły, zwłaszcza na średnich obrotach. Później dymienie to udało się ograniczyć.

W UK firma Rolls-Royce początkowo wybrała rozwiązanie z ruchomymi kierownicami między stopniami sprężarki. Nie udało się jednak w silniku Rolls Royce Avon osiągnąć takich wyników jakie osiągnęła firma General Electric z silnikiem J79. Podjęto więc decyzję o zastosowaniu tylko ruchomych kierownic przed pierwszym stopniem sprężarki. Pozostałe kierownice zastąpiono upustem powietrza w połowie długości sprężarki. Silnik Rolls-Royce Avon użyto w nowszych modelach samolotów komercyjnych Comet oraz we francuskim Caravell.

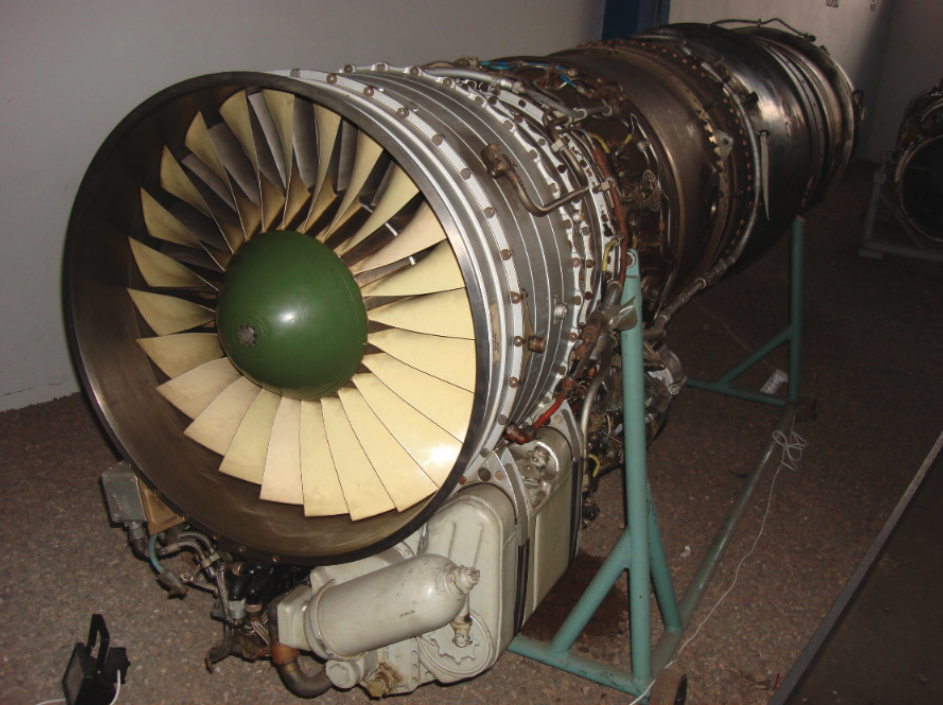

RD-11/R-11. 1955 rok.

Informacje o silnikach Bristol Olimpus oraz General Electric J57 przeniknęły do CCCP. W latach 1952-1954, moskiewski instytut lotnictwa dokonał obliczeń aerodynamicznych silnika turboodrzutowego z układem dwóch wałów (pędników, szpul). Obliczenia prowadzono dla osiągnięcia przez przyszły samolot prędkości Ma 2. Główną trudnością było stworzenie sprężarki o dużej stabilności i wystarczającej wydajności gazo-dynamicznej w całym zakresie prędkości postępowej. Z obliczeń wynikało, że taki silnik będzie miał łatwiejszy cykl uruchamiania, będzie lepiej reagował na reakcję przepustnicy (będzie bardziej tolerancyjny na gwałtowne ruchy przepustnicy gazu), w dodatku będzie charakteryzował się niższym zużyciem paliwa. Na podstawie tych obliczeń Siergiej Tumański opracował silnik RD-11, który stał się napędem samolotu myśliwskiego MiG-21. Jest to zdecydowanie lepszy silnik od poprzednika RD-9. Zanim w 1955 roku, konstruktor Aleksandr Mikulin stracił swoje stanowisko w OKB-300, jego zespół przystąpił już do pracy nad przełomowym silnikiem turboodrzutowym w CCCP. Silnik początkowo miał oznaczenie AM-11, później RD-11 i ostatecznie R-11. Następcą Aleksandra Mikulina został Siergiej Tumański, który kierował pracami nad programem.

Silnik S. K. Tumański R-11 został zbudowany w liczbie około 21 000 sztuk. Był podstawowym napędem samolotów MiG-21, Jak-28, Su-15. Wersja bez dopalania napędza samoloty Jak-25, Su-25. Wersjami rozwojowymi były silniki R-13 i R-25.

Podstawowa wersja silnika R-11F-300 ma ciąg 3 800 kG (37,27 kN) bez dopalania i 5 625 kG (55,16 kN) z dopalaniem. Długość silnika około 4,55 m, średnica 0,906 m, masa około 1 200 kg (suchy 1 124 kG). Okres między remontowy silnika wynosi 300 godzin lotu. Kompresja sprężarki wynosi 8,9:1. Orientacyjne zużycie paliwa; 0,9 kg paliwa / kG / 1 godzinę bez dopalania oraz 2,4 kg paliwa / kG / 1 godzinę z dopalaniem. Inaczej: 97 kg / (h · kN) (0,95 lb / (h · lbf)) na biegu jałowym i 242 kg / (h · kN) (2,37 lb / (h · lbf)) z dopalaczem. Stosunek ciągu do masy: 53.9 N / kg (5,5: 1).

Silniki turboodrzutowe dwu-przepływowe.

Rolls-Royce Conway. 1952 rok.

Firma Rolls-Royce postanowiła opracować zupełnie nową konstrukcję, która stała się nowym kierunkiem rozwoju. Zbudowano silnik Rolls-Royce RB.80 Conway, który był pierwszym na świecie silnikiem dwuprzepływowym (ang. by-pass, turbofan, to drugie określenie jest używane obecnie dla silników turbo-wentylatorowych). Nazwa Conway jest permutacja nazwy River Conwy, która jest rzeką w Wali. Był to początek nadawania nazw silnikom od nazw rzek w UK.

Program ten rozwijano od końca 40-lat. Konstruktorzy wyszli z założenia, że silnik turbośmigłowy wymaga mniej paliwa niż silnik turbinowy, ale śmigło jest sprawne tylko do prędkości max 800 km/h (500mph, 430 kn). Gdyby wprowadzić tak zwany zimny przepływ, to silnik turboodrzutowy byłby wydajny dla prędkości 700 – 1 100 km/h (450 mph – 700 mph), a to dla lotnictwa komercyjnego jest zadowalające. Teoretycznie koncepcję tę rozważano już w drugiej połowie 30-lat, ale wojna położyła chwilowo temu kres i rozważano tylko prostsze układy. Po wojnie powrócono do prac teoretycznych i rozpoczęto prace doświadczalne. W układzie z dodatkowym zimnym przepływem, część powietrza z pierwszych stopni (lub tylko z pierwszego stopnia) sprężarki kierowana jest wzdłuż silnika. Powietrze to łączy się z gorącymi gazami strumienia gorącego. Ma mniejszą prędkość, ale dużą masę. Tym samym poprawia wydajność silnika. Dodatkowo zimny przepływ chłodzi silnik. Kolejną korzyścią jest zmniejszenie hałasu silnika, bo sumaryczna prędkość gazów wylotowych jest mniejsza.

W kwietniu 1947 roku, zaaprobowano budowę eksperymentalnego silnika o oznaczeniu AJ.25 Tweed. Miał on mieć ciąg 5 000 lbf (22,24 kN). Projekt zmodyfikowano i zwiększono ciąg do 9 000 lbf (40,03 kN). Silnik planowano zastosować do napędu bombowca Vickers Valiant. Początkowo silnik miał mieć jeden wał. Było to rozwiązanie prostsze, ale ma wadę, że sprawność sprężarki jest niższa. Zastosowanie układu z dwiema turbinami pozwoliło na uzyskanie optymalnego kompromisu; sprężarka niskiego ciśnienia pracuje swoją prędkością, a wysokiego ciśnienia swoją prędkością.

Ministerstwo Zaopatrzenia złożyło zamówienie na nowy projekt, który oznaczono RCo.2. Silnik miał dwa wały, 4-stopnie sprężarki niskiego ciśnienia, napędzane przez 2-stopniową turbinę oraz 8-stopni sprężarki wysokiego ciśnienia napędzane przez 2-stopniową turbinę wysokiego ciśnienia. Prace projektowe nad RCo.2 ukończono w styczniu 1950 roku. Pierwszy rozruch nastąpił w lipcu 1952 roku. Osiągnięto ciąg 9 900 lbf (44,04 kN).

W tym czasie RAF zamówił wielki samolot transportowy V-1000. Dla jego napędu silnik RCo.2 był za słaby. Firma Rolls-Royce odpowiedziała programem silnika RCo.5, który miał 6-stopni sprężarki niskiego ciśnienia i 9-stopni sprężarki wysokiego ciśnienia. Ciąg silnika wyniósł 13 000 lbf (57,83 kN). Pierwsze uruchomienie silnika nastąpiło w lipcu 1953 roku. Pierwszy certyfikat wydano w sierpniu 1955 roku. Jednak w tym czasie program samolotu transportowego V-1000 anulowano. Program silnika upadłby, gdyby nie decyzja o wymianie silników w bombowcach klasy V. Firma Rolls-Royce opracowała jeszcze większy model RCo.8 o ciągu 14 500 lbf (64,50 kN), który po raz pierwszy uruchomiono w styczniu 1956 roku. Brytyjczycy zaoferowali silnik jako napęd komercyjnych samolotów Boeing B-707 i DC-8. Powstały odmiany: RCo.10 16 500 lbf (73,40 kN), RCo.12 ciąg 17 200 lbf (76,51 kN) i kolejne. Silnik otrzymał nazwę własną Rolls-Royce Conway. Stał się podstawowym napędem samolotów Handley Page Victor, Vickers VC-10, Boeing 707-420 i Douglas DC-8-40 (okres 60-lat). Resurs między remontowy przekroczył 10 000 godzin. Silnik był bardzo dobry, jednak amerykańskie linie lotnicze wolały silniki rodzime, Pratt & Whitney. Europejskie linie lotnicze kupowały samoloty z silnikami Rolls Royce Conway.

Podstawową wadą silnika stała się jego trudność zabudowania w płatach, tak jak to było w samolotach Comet i bombowcach serii V, przez co zerowy stopień sprężarki, montowany od wersji RCo.8 nie mógł być bardziej powiększany. Przez to silnik miał zimny przepływ w granicach około 25 %.

Silnik Rolls-Royce Conway wersji RCo.12 miał; 7-stopni niskiego ciśnienia (6 wykonano z aluminium, a ostatni z tytanu), 9-stopni sprężarki wysokiego ciśnienia (7 z tytanu, dwa ostanie ze stali). Obudowa sprężarki wykonana z tytanu. Komora spalania wykonana z 10 puszek płomieniowych. Jedno-stopniowa turbina wysokiego ciśnienia z łopatkami chłodzonymi wewnątrz powietrzem. Dwu-stopniowa turbina niskiego ciśnienia. Długość 3,41 m, średnica 0,96 m, masa 2 000 kg, ciąg 17 200 lbf (76,51 kN). Zużycie paliwa 0,87 kg/Nh (?)

Silniki dwuprzepływowe w CCCP.

Z silnikami dwuprzepływowymi w CCCP wiążą się trzy nazwiska konstruktorów: Kuzniecow (Кузнецов), Sołowiew (Соловьёв) oraz Iwczenko (Ивченко). Wszyscy przystąpili do opracowania silników dwuprzepływowych na przełomie 50/60-lat, z przeznaczeniem do napędu samolotów wojskowych i pasażerskich.

Nikałaj Dimitriewicz Kuzniecow.

Nikałaj Dimitriewicz Kuzniecow (Никола́й Дми́триевич Кузнецо́в 1911-1995) był konstruktorem silników turboodrzutowych i rakietowych. Urodził się w Aktobe w Kazachstanie. Po ukończeniu szkoły zawodowej w 1926 roku, rozpoczął pracę jako mechanik. W 1930 roku, ukończył szkołę średnią i wyjechał do Moskwy. Pracował jako tokarz i jednocześnie studiował wieczorowo. W 1933 roku, wstąpił na wydział silników lotniczych Akademii im. Żukowskiego. Ukończył ją w 1938 roku, z wyróżnieniem. Jego pracą dyplomową był projekt silnika 28-cylindrowego, poczwórna-gwiazda, chłodzony powietrzem, gaźnikowy o mocy 1 500 kM przy 3 400 obr/min na wysokości 6 000 m. Dzięki przynależności do partii szedł szybko po szczeblach kariery. W 1941 roku, obronił prace doktorską z zakresu wytrzymałości konstrukcji silników lotniczych. W 1942 roku, wysłany na front jako starszy inżynier 239 pułku lotniczego 6 Armii Lotniczej. Już w październiku 1942 roku, trafił do Ufy do Zakładów Lotniczych jako konstruktor do zespołu Klimowa. Od 1946 roku, był głównym konstruktorem. W 1949 roku, w Kujbyszewie utworzono zakład doświadczalny Nr 2 przy fabryce Nr 276. Zostaje tam głównym dyrektorem. Po latach zakład przyjmuje jego imię – Biuro Projektowe Kuzniecowa. Dwukrotnie żonaty. Z pierwszego małżeństwa córka, z drugiego córka i syn. Zmarł w Moskwie w 1995 roku.

Literatura podaje 57 opracowanych pod kierunkiem Kuzniecowa silników turboodrzutowych, turbośmigłowych i rakietowych. Silniki opracowane w Ufie były sygnowane literami NK. Do najbardziej znanych należy turbośmigłowy NK-12, który napędza Tu-95 (Tu-20), Tu-114, An-22.

W 1956 roku, ruszyły prace nad pierwszym rosyjskim silnikiem dwuprzepływowym, który oznaczono NK-4. Program przekształcił się w silnik NK-6. W 1956 roku, w Ufie przystąpiono do prac nad potężnym dwuprzepływowym silnikiem z dopalaczem. Była to pierwsza tego typu konstrukcja w CCCP. Pierwsze testy przeprowadzono w maju 1958 roku. Silnik osiągnął ciąg 22 000 kG. Testy w locie przeprowadzono na samolocie Tu-95 LL. Silnik planowano zastosować w bombowcu Tu-22. W 1963 roku, z bliżej nieznanych przyczyn program porzucono.

Podstawowe dane silnika NK-6; ciąg 22 000 kG, zużycie paliwa 1,7 kg/kGh, długość 4,81 m bez dopalacza, średnica 1,75 m, masa 3 200 kg, spręż 13,6:1.

Silnik NK-8 był pierwszym dwuprzepływowym silnikiem konstrukcji Kuzniecowa, który trafił do produkcji seryjnej i został użyty do napędu samolotów pasażerskich Tu-154 i Ił-62. Silnik zbudowano jako konstrukcja dwuprzepływowa, dwu-wałowa, z odwracaczem ciągu, który odchyla strumień gazów pod kątem 45 stopni do przodu. Bazą do opracowania silnika był porzucony projekt NK-6 pozbawiony dopalacza. Z uwagi na brak wymagania lotu z prędkością naddźwiękową, uproszczono pierwsze stopnie sprężarki. Udało się obniżyć zużycie paliwa. Ciąg silnika NK-8 wyniósł 9 500 kG.

Silniki trafiły do płatowca Ił-62. Pierwszy lot samolot pasażerski Ił-62 wykonał w dniu 2 stycznia 1963 roku i miał wówczas cztery silniki TRD AL-7 PB. Była to odmiana silnika stosowanego do napędu samolotów naddźwiękowych, bojowych Su-7/9/11, Tu-128. Jak pamiętamy jest to silnik jedno-przepływowy, jedno-wałowy i nie nadaje się do napędu samolotów pasażerskich dalekiego zasięgu. W tym czasie silnik TRDD NK-8-2 przechodził już ostatnie testy. Pierwszy lot samolotu pasażerskiego Ił-62 z silnikami NK-8-2 odbył się w dniu 24 kwietnia 1964 roku. Był to drugi prototyp samolotu. Będąc przy samolocie Ił-62 to wspomnimy, że w dniu 13 marca 1969 roku, pierwszy lot wykonał samolot Ił-62 z silnikami Sołowiew D-30 KU, które są bardziej ekonomiczne i pozwalały na lot z Moskwy do New York bez międzylądowania dla do-tankowania.

Trzy silniki Kuzniecow NK-8-2 zamontowano na prototypie samolotu Tu-154 A, który oblatano w 4 października 1968 roku. Mimo, że silniki te są bardziej paliwożerne niż Sołowiow D-30 to samolot miał latać na krótszych trasach, gdzie zapas paliwa był wystarczający.

Silnik Kuzniecow NK-8 skład się z: kierownic wlotowych, 4-stopniowa sprężarka niskiego ciśnienia (dwa pierwsze stopnie pracują w przepływie gorącym i zimnym, czyli są wentylatorami), 6-stopniowa sprężarka wysokiego ciśnienia (trzeci stopień jest podwójny i oznaczany 3 i 3A), komory spalania pierścieniowa ze 139 dyszami paliwa, 1-stopniowa turbina wysokiego ciśnienia, 2-stopniowa turbina niskiego ciśnienia, dysza wylotowa, odwracacz ciągu, który nie jest montowany na wszystkich silnikach. Powszechnie uważa się, że pierścieniowa komora spalania jest kopią silnika J75 z samolotu U-2. Samolot ten w dniu 1 maja 1960 roku został strącony nad CCCP i dokładnie przebadany. Przy ostatnim stopniu sprężarki jest pobór powietrza do napędu pneumatycznego, instalacji ogrzewania i klimatyzacji, instalacji odladzania i innych. Może na przykład służyć do uruchomienia innego silnika. Osprzęt silnika i siłownik odwracacza ciągu umieszczono w dolnej części. Zbiornik oleju w bocznej-górnej części. W celu zabezpieczenia silnika przed pompażem między sprężarką niskiego i wysokiego ciśnienia umieszczono regulowane kierownice strug powietrza układ РНА (rosyjskie litery). Układ ma dwie pozycje: otwartą i wyzwoloną. Jest przełączany automatycznie, w zależności od prędkości lotu. Sterowaniem zawiaduje układ АУ-8-4У (rosyjskie litery). Temperatura przed turbiną jest mierzona przy pomocy termopary. Zabezpieczeniem przed przegrzaniem silnika jest układ РТ-12 (rosyjskie litery). Układ PT-12 (rosyjskie litery) do pułapu 5 000 m działa tylko jako alarm. Powyżej 5 000 m jest automatem. Gdy temperatura wzrasta układ zamyka dopływ paliwa do silnika. Gdy temperatura nadal rośnie silnik jest wyłączany. Wszystkie stany są sygnalizowane odpowiednimi kontrolkami.

Silnik NK-8 ma całkowity spręż 10,8:1. Stopień dwu-przepływu wynosi 1:1. Ciąg silnika NK-8-2 wynosi 10 500 kG przy 7 060 obr/min i przy temperaturze na wylocie (za turbiną) 630 stopni C. Max obroty turbiny 7 275 obr/min. Max temperatura na wylocie 665 stopni C. Uruchomienie silnika trwa 10 sekund. Wzrost obrotów od biegu jałowego do 95 % obrotów trwa 6 sekund. Długość silnika z odwracaczem ciągu wynosi 5,288 m, bez odwracacza ciągu 4,76 m. średnica silnika wynosi 1,442 m. masa silnika suchego z odwracaczem ciągu wynosi 2 350 kg, mas silnika suchego bez odwracacza ciągu wynosi 2 100 kg. Silnik jest eksploatowany według stanu technicznego. Wytrzymałość czasowa komory spalania i turbin określa się na 5 lat. Ciąg maksymalny silnika NK-8-4 wynosi 10 610 kG.

Paweł Aleksandrowicz Sołowiew.

Paweł Aleksandrowicz Sołowiew (Па́вел Алекса́ндрович Соловьёв 1917-1996) był jednym z konstruktorów silników lotniczych w CCCP. Przez wiele lat kierował biurem OKB-19 w Permie. Urodził się we wsi Aleksino w obwodzie Iwanowskim. W 1934 roku, ukończył 9-klasową szkołę i zapisał się do Instytutu Lotnictwa w Rybińsku. Po jego ukończeniu w kwietniu 1940 roku dołączył do zespołu w OKB-19 w Permie (obecnie Biuro Silników Lotniczych). Dzięki przynależności do partii piął się po stopniach kariery. W 1948 roku, był zastępcą szefa projektów. W 1953 roku, został głównym projektantem w OKB-19 w Permie. W 1981 roku został głównym projektantem silników lotniczych w CCCP.

Pod kierunkiem Pawła Sołowiewa prace nad nowym silnikiem ruszyły w 1955 roku. Zadaniem było opracowanie silnika dla bombowca M-4, czego nie zrealizowano. W 1960 roku, powstał silnik D-20, który postanowiono wykorzystać w samolocie Tu-124 (pomniejszona wersja pasażerskiego Tu-104). Był to jeden z pierwszych silników dwuprzepływowych w CCCP. Zbudowano 700 (795) sztuk silników D-20. W eksploatacji od 1962 do 1979 roku.

Silnik D-20 ma masę 1 468 kg, długość 3,304 m, średnicę 0,915 m. Ma ciąg 5 500 kG. Ciąg na wysokości 11 000 m przy prędkości przelotowej wynosi 1 150 kG. 3-stopniowa sprężarka niskiego ciśnienia (pierwszy stopień pracuje jako wentylator w dwóch przepływach), 8-stopniowa sprężarka wysokiego ciśnienia, komora spalania z 12 puszkami płomieniowymi, 1-stopniowa turbina wysokiego ciśnienia, 2-stopniowa turbina niskiego ciśnienia. Stopień dwu-przepływu wynosi 1:1. Temperatura przed turbiną max 1 057 stopni C. Całkowita kompresja sprężarki wynosi 14:1. Przepływ powietrza 113 kg/s. jednostkowe zużycie paliwa wynosi 0,88 kg / kG · h przy starcie i 0,72 kg / kG · h podczas przelotu. Łopatki sprężarki są mocowane do dysku na zasadzie „jaskółczego ogona”.

W dniu 29 lipca 1963 roku, pierwszy lot wykonał prototyp Tu-134 napędzany silnikami Sołowiew D-20 o ciągu 2 x 52,9 kN (2 x 5 394,30 kG). Już w tym czasie w Permie pracowano nad ulepszonym silnikiem, który otrzymał oznaczenie D-30. Prace nad silnikiem TRDD (Турбореактивный двухконтурный двигатель) Sołowiew D-30 ruszyły w 1963 roku. Celem było zbudowanie nowego napędu dla samolotu Tu-134. Punktem wyjścia był silnik D-20. W 1967 roku, silnik był gotowy. Produkcja seryjna ruszyła w zakładach w Permie, a od 1972 roku w Rybińsku. W 1970 roku, opracowano drugą wersję, a w 1982 roku wersję trzecią.

Dane silnika D-30: długość silnika z odwracaczem ciągu wynosi 4,734 m, długość silnika bez odwracacza ciągu wynosi 3,984 m, średnica 1,05 m, masa silnika suchego 1 765 kg, ciąg silnika wynosi 68,00 kN (6 934 kG). Ciąg na wysokości przelotowej 11 000 m z prędkością Ma-0,8 wynosi 14,22 kN (1 450 kG). Temperatura przed turbina wynosi 1 316 stopni C. Zużycie paliwa 0,77-0,79 kg/kGh.

Silnik TRDD Sołowiew D-30 jest dwuprzepływowy, dwu-wałowy. 3-stopniowa sprężarka niskiego ciśnienia pracuje w obiegu zimnym i gorącym, jako wentylator. 8-stopniowa sprężarka wysokiego ciśnienia, komora spalania, 1-stopniowa turbina wysokiego ciśnienia, 2-stopniowa turbina niskiego ciśnienia. Może mieć zamontowany odwracacz ciągu. Uruchamiany jest automatycznie sprężonym powietrzem. Ponieważ silnik jest produkowany do chwili obecnej (2016 rok) został wyposażony w elektroniczny system sterowania. Dla zainicjowania zapłonu służą dwie świece. System olejowy automatyczny. Olej pracuje w układzie zamkniętym. Silnik pracuje na naftach typu: T-1, TC-1, PT.

Polskie samoloty Tu-134 były wyposażone w: dwa silniki turbo-wentylatorowe Sołowjew D-30 w wersji Tu-134, o ciągu 2 x 64,5 kN lub w dwa silniki turbo-wentylatorowe Sołowjew D-30 II w wersji Tu-134 A, o ciągu 2 x 66,7 kN wyposażone w odwracacze ciągu. Jeden silnik podczas rejsowego lotu spala średnio 1 178 litrów na godzinę, czyli 19,64 litrów na minutę. Aby przelecieć dystans 100 km jeden silnik potrzebuje średnio 196 litrów nafty lotniczej. Są to dane średnie, ale uwzględniające także start i lądowanie maszyny. Tankowanie samolotu odbywało się z autocysterny, która podjeżdżała przed prawe skrzydło.

Rozruch silników następuje poprzez zewnętrzny agregat rozruchowy umieszczony na podwoziu samochodu ciężarowego Ził. Samochód podjeżdżał tyłem pod lewy silnik. Możliwy jest także rozruch silnika D-30 II bez lotniskowych źródeł zasilania przy pomocy dodatkowego turbogeneratora APU umieszczonego w ogonie kadłuba sprężonym powietrzem. Ten turbogenerator służy także do wentylacji, ogrzewania i klimatyzacji kabiny. Wytwarza energię elektryczną, kiedy nie pracują silniki główne. Takie urządzenie umożliwia eksploatacje samolotu na lotniskach pozbawionych zaplecza technicznego. Samoloty PLL LOT przechodziły przeglądy i remonty w Mińsku.

Jeszcze w 60-latach powstała wersja D-30 KU (Д-30КУ) i D-30 KP (Д-30КП) o większym ciągu, przeznaczona do napędu samolotów Tu-154, Ił-62, Ił-74. Zbudowano około 8 000 sztuk. Silnik nie tylko został powiększony ale także rozbudowany. 4-stopniowa sprężarka niskiego ciśnienia, 11-stopniowa sprężarka wysokiego ciśnienia, komora spalania, 1-stopniowa turbina wysokiego ciśnienia, 2-stopniowa turbina niskiego ciśnienia. Przy piątym i szóstym stopniu sprężarki wysokiego ciśnienia umieszczono upust powietrza, które pełnią funkcje zabezpieczenia przeciw-pompażowego. Układ działa automatyczne powyżej 79 % prędkości obrotowej silnika. Te same wloty służą do uruchamiania silnika sprężonym powietrzem z lotniskowego agregatu lub drugiego silnika. Po rozdzieleniu powietrza na kanał zimny i gorący, a przed pierwszym stopniem sprężarki wysokiego ciśnienia umieszczono regulowane kierownice aerodynamiczne. Są one sterowane automatycznie i sprężone z układem przeciw-pompażowym. Silniki te były pierwszymi silnikami w CCCP które miały wyraźnie większy przepływ zimny w porównaniu do gorącego (2,54:1).

Podstawowe dane silnika D-30 KU: średnica wentylatora 1 455 m, masa silnika suchego 2 305-2 320 kg, masa całkowita 2 668-2 675 kg, przepływ powietrza 264-269 kg/s. Ciąg 105,72 kN (10 780 kG). Ciąg na prędkości przelotowej Ma-0,8 i pułapie 11 000 m wynosi 28,10 kN (2 865 kG). Zużycie paliwa 0,69-0,71 kg/kGh. Stopień dwu-przepływu silnika wynosi 2,54:1. Do napędu Polskich Ił-62 M wykorzystano silniki z biura Sołowiewa D-30 KU o ciągu 4 x 107,9 kN, (4 x 11 500 kG).

Liczne wersje silnika D-30 wynikły z jego dobrych charakterystyk, zwłaszcza na tle silnika Kuzniecow NK-8. Większy ciąg, mniejsze zużycie paliwa, mniejsza awaryjność oraz brak lepszej propozycji. Opracowano także wersję poza-lotniczą silnika do zastosowań przemysłowych.

Na bazie silnika D-30 opracowano silnik D-30F6 (Д-30Ф6) dla samolotu bojowego MiG-31, ale z silnikiem D-30 ma on niewiele wspólnego.

Będąc przy silniku D-30 wspomnimy o głębokiej modernizacji silnika w końcu 90-lat. W firmie Saturn opracowano wersję oznaczoną D-30KP-3 „Burlak” (Д-30КП-3 „Бурлак”). Zasadniczą zmianą było wprowadzenie nowego wentylatora. Ciąg silnika wzrósł o kolejne 9,81 kN (1 000 kG). Zużycie paliwa spadło o 11 %. Zmniejszył się hałas i emisja spalin.

Iwczenko AI-25.

Silnik Iwczenko AI-25 był pierwszym silnikiem turboodrzutowym dwu-przepływowym biura OKB-478. Należy do silników niedużego ciągu. Został zamontowany w samolotach szkolno-treningowych Aero L-39 Albatros, transportowym Jak-40, rolniczym PZL M-15 Belfegor i był planowany dla szkolno-treningowego Jak-30. Prace ruszyły z początkiem 1965 roku. Pierwsze uruchomienie nastąpiło w 1966 roku, a produkcję podjęto w 1967 roku. Silnik Iwczenko AI-25 największy sukces odniósł napędzając samolot Aero L-39 Albatros. Natomiast silnik bardzo słabo wypadł jako napęd samolotów Jak-40, a to głównie za sprawą dużego zużycia paliwa. Samolot wyposażony w trzy silniki Iwczenko AI-25 z nominalnym ładunkiem ma zasięg zaledwie 600-800 km, co w porównaniu do konstrukcji Zachodnich było wynikiem tragicznym. Silnik trafił także do Chin.

Dane silnika Iwczenko AI-25 : silnik dwu-przepływowy, jedno-wałowy (jedno-szpulowy). Silnik składa się z 3-stopni sprężarki niskiego ciśnienia, 8-stopni sprężarki wysokiego ciśnienia, pierścieniowej komory spalania poprzedzonej 12 kierownicami, jednostopniowej turbiny wysokiego ciśnienia. Ciąg max 14,7 kN (1 500 kG). Ciąg nominalny 10,98 kN (1 120 kG). Silnik może mieć odwracacz ciągu. Długość 3,35 m, średnica >1,00 m. Masa silnika wynosi 290 kg i 350 kg z odwracaczem ciągu. Silnik ma systemy przeciw-pomażowy, przeciwpożarowy i odladzane wloty powietrza gondoli. Każdy z silników ma indywidualną instalację olejową. Olej chłodzony jest w wymienniku ciepła chłodzony przez paliwo płynące do silnika. Do jego budowy wykorzystano tytan, aluminium, magnez. W samolocie Jak-40 dla rozruchu silników wykorzystywany jest silnik turbinowy, rozruchowy AI-9, zabudowany nad kadłubem w owiewce chwytu powietrza do środkowego silnika. Jego wylot umieszczony jest po prawej stronie usterzenia pionowego.

Opracował Karol Placha Hetman