Turbiny gazowe

Alan Arnold Griffith

Alan Arnold Griffith (1893-1963) był bardzo znanym i szanowanym metalurgiem. Zajmował się głównie technologią metali oraz rozwijał podstawy teoretyczne silników odrzutowych. Był twórcą sprężarki osiowej, projektując silniki turboodrzutowe, w tym pierwszy silnik Metropolitan Vickers-F.2, który był wyposażony w sprężarkę osiową. Pierwsze uruchomienie silnika Metropolitan Vickers-F.2 nastąpiło w 1941 roku i Alan Griffith miał w nim już niewielki udział, bo już w 1939 roku, przeniósł się do firmy Rolls Royce.

Alan Arnold Griffith ukończył uniwersytet w Liverpoolu i został tam doktorantem. Od 1915 roku, pracował w Royal Aircraft Factory. Opracował kilka nowoczesnych metod badania wytrzymałości materiałów. Odkrył, że zanim metal ulegnie złamaniu pojawiają się mikropęknięcia. Dzięki temu można matematycznie obliczyć, kiedy metal ulegnie całkowitej destrukcji. Swoje prace przedstawił w 1920 roku, w publikacji „The phenomenon of rupture and flow in solids” (Zjawisko pęknięć i pełzania w ciałach stałych). Projektanci samolotów natychmiast zrozumieli, dlaczego konstrukcja samolotu ulega zniszczeniu, mimo że zastosowano większą grubość elementów w konstrukcji niż wymagały dotychczasowe przepisy. Ta sytuacja przyczyniła się do opracowania nowych metod wzmacniania metali poprzez likwidacje mikropęknięć. Jedną z metod było polerowanie metalu, co wpłynęło na niezamierzony efekt ładnych i błyszczących samolotów w 30-latach, np. Boeing 247.

W 1926 roku, Alan Griffith opublikował teoretycznie aerodynamiczne aspekty konstrukcji turbiny. W pracy wykazał błędy w konstrukcji łopatek turbiny prowadzące do usterek. Zaproponował nowy kształt łopatek o znacznie większej sprawności. W swojej pracy opisał podstawy konstrukcji silnika turboodrzutowego wyposażonego w sprężarkę osiową i dwustopniową turbinę. Drugi stopień miał napędzać śmigło. W rzeczywistości przedstawił dwa typy silników; turboodrzutowy i turbośmigłowy. W wyniku tej publikacji Komitet Badań Lotniczych w Anglii wyasygnował fundusze na badania eksperymentalne na małą skalę silnika turboodrzutowego ze sprężarka osiową i jednostopniową turbiną. Prace zakończono modelem w 1928 roku.

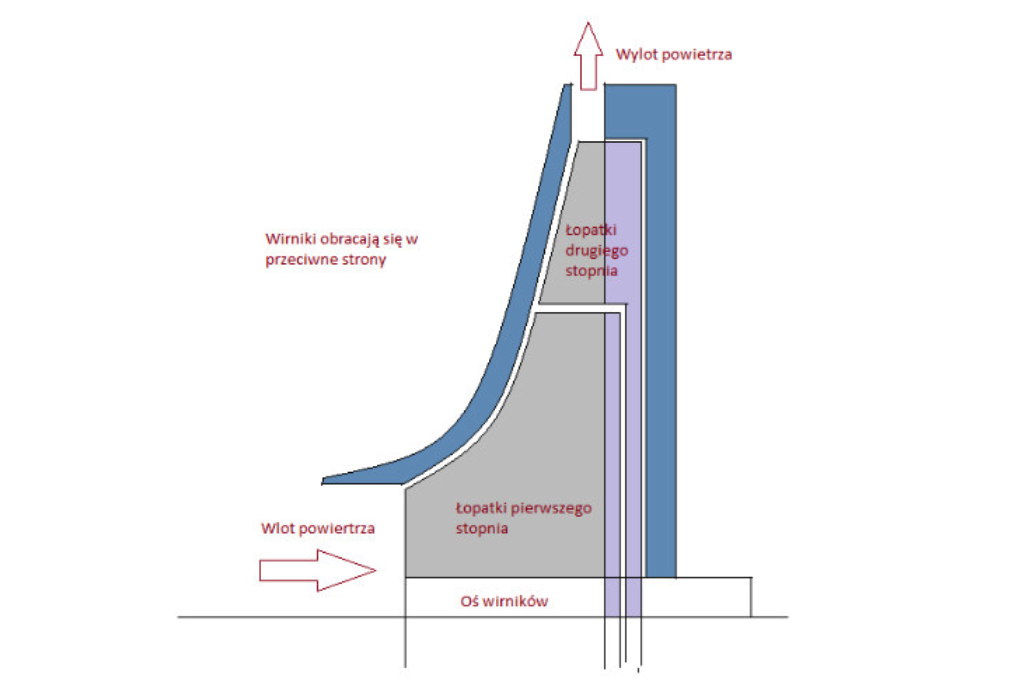

Alan Griffith opracował także dwuczęściową sprężarkę, gdzie jeden zestaw dysków z łopatkami obracał się we wnętrzu drugiego. Spręż znacznie wzrósł, ale układ stał się bardzo skomplikowany.

Od 1931 roku, prace bardzo się ślimaczyły. Badania były coraz kosztowniejsze, a przewidywane efekty bardzo odległe. Dopiero w 1938 roku, Alan Griffith wszedł we współpracę z producentem turbin parowych Metropolitan-Vickers (Metrovick), co pozwoliło na nabranie większego tempa pracy. Jednak współpraca trwała zaledwie rok. W wyniku dalszych prac w 1940 roku, firma Metropolitan-Vickers opracowała silnik Metrovick F.2, uruchomiony 1941 roku, który latam 1943 roku, osiągnął ciąg 2 150 lbf (9,56 kN) i można było go zastosować w samolocie Gloster Meteor. O tym silniku będzie jeszcze mowa.

Alan Griffith także krótko współpracował z Frank Whittle i musiał zweryfikować swoje poglądy dotyczące silników turboodrzutowych. Niektórzy bardzo krytycznie oceniają postawę Alan Griffith, której efektem było około 10-letnie opóźnienie rozwoju odrzutowych napędów lotniczych w UK. Jednak podobny pogląd panował w niemczech w stosunku do rozwoju tamtejszych konstrukcji.

Alan Griffith od 1939 roku, pracował w firmie Rolls Royce, z której w 1960 roku, przeszedł na emeryturę. W Rolls Royce zajmował się konstrukcjami turboodrzutowymi, które doprowadziła do powstania silników rodziny Avon, a następnie silnikami dwuprzepływowymi, wentylatorowymi i silnikami nośnymi dla pionowego startu i lądowania (konstrukcje VTOL). Zmarł w 1963 roku.

Jak działa silnik turboodrzutowy?

W przeciwieństwie do silników rakietowych, strumieniowych i pulsacyjnych silnik turboodrzutowy osiąga moc, a właściwie ciąg, nawet gdy ten nie znajduje się w ruchu. To umożliwia podobnie jak samolotom z napędem śmigłowym ruszenie z postoju, kołowanie, rozbieg, start i lądowanie, aż do zaparkowania.

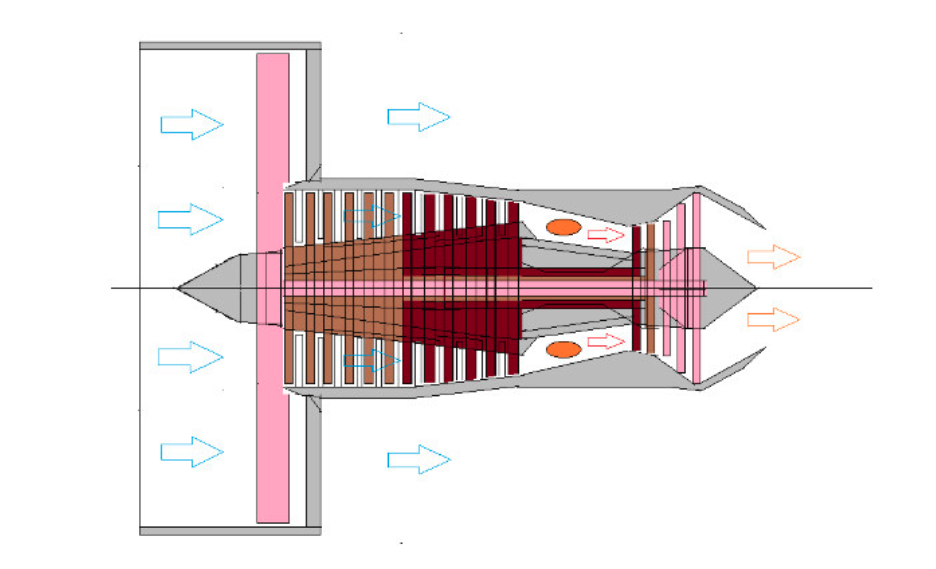

Ponieważ silnik turboodrzutowy jest maszyną cieplną, dlatego obowiązują go wszystkie zasady termodynamiki. Silnik rozpoczyna się chwytem powietrza i kanałem dolotowym powietrza. Jego długość i średnica jest różna i zależna od parametrów silnika turboodrzutowego oraz prędkości osiąganych przez statek powietrzny. Chwyt powietrza znajduje się zwykle w przedniej części kadłuba lub na początku gondoli silnikowej. Regułą jest jeden chwyt powietrza dla jednego silnika. Oczywiście są wyjątki od reguły. Kształt chwytu powietrza zależy od wielu czynników, ale generalnie od wielkości silnika (jego zapotrzebowania na powietrze) i od prędkości z jaką porusza się samolot.

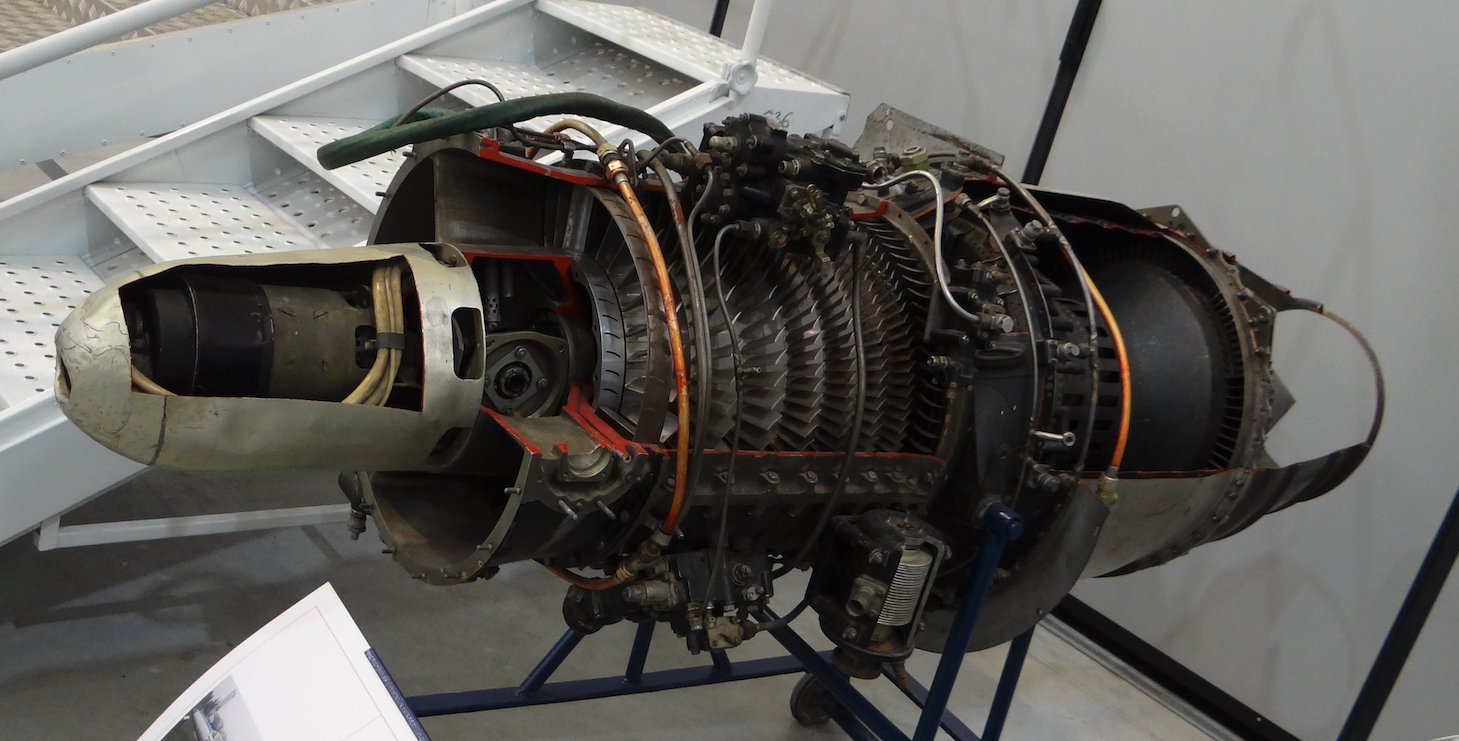

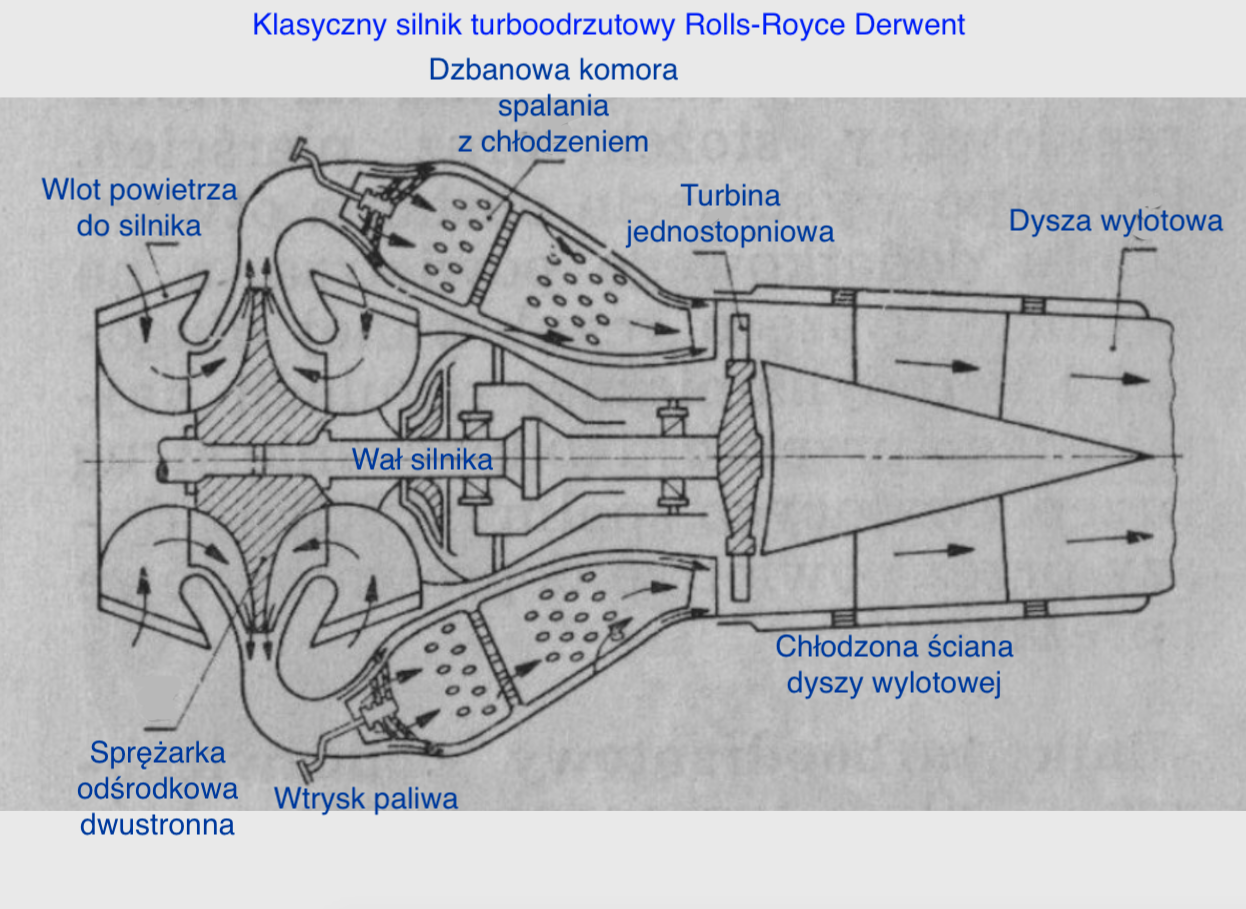

I wreszcie mamy sam silnik. Zawsze wlot do niego jest okrągły. Tutaj centralnie mogą być zamontowane inne urządzenia osprzętu silnika, jak na przykład prądo-rozrusznik. Swoje przyłącza ma instalacja olejowa łożysk wału. Tutaj często są także kierownice aerodynamiczne strug powietrza, które pod odpowiednim kątem kierują powietrze na pierwszy stopień sprężarki osiowej. W klasycznym silniku Whittle ten wlot powietrza do sprężarki był pierścieniowy (na obwodzie). Jest to spowodowane zastosowaniem dwustronnej sprężarki odśrodkowej. Efektem sprężania jest wzrost ciśnienia powietrza, a przy okazji wzrost temperatury i to znaczny. Może być to wzrost od 20 stopni C do 300 stopni Celsjusza. Kompresja powietrza w sprężarce wywołuje wzrost jego temperatury, co nie jest korzystne dla układu termodynamicznego. Być może w przyszłych silnikach turboodrzutowych pojawia się urządzenie obniżające temperaturę sprężonego powietrza, na wzór intercooler-a.

Sprężarka jest pierwszą z trzech zasadniczych części silnika turboodrzutowego. Jej zadaniem jest kompresja powietrza zanim dostanie się ono do komory spalania. Sprężanie ma na celu zwiększenie ilości powietrza, a dokładnie zwiększenie ilości utleniacza, który jest jednym z dwóch podstawowych substratów procesu spalania. W konkretnym przypadku jest to tlen (O2), którego w powietrzu mamy około 21 %.

Sprężone powietrze trafia do komory spalania. W klasycznym silniku Whittle jest 10-dzbanowych komór spalania. Taki układ miał tę zaletę, że dysponując materiałami mniej odpornymi na wysoką temperaturę można było uzyskać dłuższą żywotność komory spalania poprzez jej lepsze chłodzenie. W komorze spalania następuje wtrysk paliwa, powstanie mieszanki i jej zapłon. W silniku turboodrzutowym proces spalania mieszanki jest procesem ciągłym, nie jak w silniku tłokowym. Paliwo utlenione jest całkowicie. Następuje gwałtowny wzrost ciśnienia i temperatury. Temperatura może być od 850 stopni Celsjusza w starszych konstrukcjach, nawet do 2 000 stopni Celsjusza w nowoczesnych i eksperymentalnych konstrukcjach.

Inicjacja zapłonu następuje początkowo poprzez świecie zapłonowe. Po inicjacji zapłonu ogień podtrzymywany jest samoczynnie w sposób ciągły. Komory spalania mają różną budowę. Początkowo były to rury żarowe, szybko zastąpione przez komory spalania o kształcie rurowo-dzbanowym.

Spaliny mają dużą energię i są skierowane na trzeci element silnika turboodrzutowego, czyli na łopatki turbiny. W ten sposób część energii przekazują dla obrotu turbiny, który poprzez wał wprawia w ruch sprężarkę. Wypływające spaliny, mają jeszcze tak dużą energię, że poprzez wyrzut z dyszy wylotowej silnika generują ciąg, który wywołuje ruch postępowy.

Trochę teorii.

Możliwość wygenerowania nadmiaru mocy w turbinie wynika z wysokich temperatur z procesu spalania. Im wyższa jest temperatura spalin, tym większa jest objętość właściwa, a więc więcej energii uzyska się z jego rozprężenia. Gdyby temperatura spalin była niższa to uzyska się z nich mniej energii. Wniosek jest następujący: Sprężanie powinno być prowadzone przy jak najniższej temperaturze, natomiast rozprężanie przy jak najwyższej temperaturze.

W silniku turboodrzutowym spaliny mają jeszcze dużą temperaturę, a przez to energię. Dlatego kształt i długość rury wydechowej (wylotowej) i sama dysza wylotowa jest stosowanie opracowana i wykonana. Pojawiają się tutaj dyfuzory i konfuzory, regulowane przekroje, dodatkowe wloty powietrza i upusty spalin. Stosunkowo szybko zauważono, że spaliny posiadają jeszcze znaczny procent tlenu, dlatego zasadne okazało się zastosowanie dopalaczy.

W trakcie dalszych, wieloletnich analiz pracy silników turboodrzutowych udało się sprecyzować, że największy procentowy udział w wytworzenia ciągu ma sprężarka. Czym większa jej sprawność tym silnik turboodrzutowy jest lepszy.

Silnik turboodrzutowy pod względem mechanicznym jest stosunkowo prostym urządzeniem. Może składać się zaledwie z jednego wału (szpuli), układu podawania (wtrysku) paliwa oraz układu smarowania. Jednak wysokie wymagania, jakie stawia lotnictwo oraz praca w ekstremalnych zakresach temperatur, spowodowało, że silniki lotnicze mają bogate oprzyrządowanie. Są układy gaszenia możliwych pożarów, odladzania chwytów powietrza, regulowania strumienia przepływającego powietrza, pobierania części powietrza dla układów klimatyzacji i ogrzewania, instalacje ułatwiające kontrolę oraz urządzenia pomiarowe i sterujące.

Turbina w klasycznym silniku Whittle jest jednostopniowa. Obecnie turbiny mają kilka stopni i mają tych stopni nie mniej niż wałów. W klasycznym silniki Whittle był jeden wał, który na sztywno łączył turbinę ze sprężarką. Jaka jest prędkość obrotowa turbiny, taka jest prędkość obrotowa sprężarki. Obecne silniki, choć do zasady działania są identyczne, to mają dwa lub trzy wały. Obecnie nie stosuje się jeszcze układów czerto-wałowych. W układzie dwu-wałowym (dwu-szpulowym) schemat jest taki: pierwsze stopnie sprężarki osiowej są połączone wałem wewnętrznym z ostatnimi stopniami turbiny. Ostatnie stopnie sprężarki są połączone wałem zewnętrznym z pierwszymi stopnia turbiny.

Turbina pracuje w bardzo wysokich temperaturach rzędu od 800 stopni C do 1 400 stopni C, a nawet obecnie 1 600 stopni Celsjusza. I tutaj był podstawowy problem do rozwiązania przez pierwszych twórców silników turboodrzutowych. Zresztą jest to problem z którym borykają się konstruktorzy do chwili obecnej. Trwałość turbiny decyduje o trwałości całego silnika turboodrzutowego. Dlatego była linia rozwojowa motorjet oraz silników strumieniowych, które nie mają turbiny.

Już w pierwszych latach pracy nad silnikami turboodrzutowymi konstruktorzy odkryli, że w spalinach jest dojść powietrza, aby spalić dodatkowe paliwo i uzyskać przyrost ciągu. Tak narodził się dopalacz, który potrafi generować 50-80 % dodatkowego ciągu. Dopalacz swoją ideą nawiązuje do silników strumieniowych. Dopalaczy nie stosuje się w silnikach samolotów komercyjnych, które mają prędkość przelotowa poddźwiękową. Wynika to ze znacznego wzrostu zużycia paliwa przy jednocześnie niewielkich, specyficznych efektach ich użycia.

Układ turbina-sprężarka jest taki, że tylko około 10-20 % energii jest wykorzystana do napędu sprężarki. Reszta jest wykorzystana do napędu śmigła (silnik turbośmigłowy) lub energii odrzutu. W turbo-siłowniach okrętowych moc przekazywana jest na śruby okrętowe. W turbo-elektrowniach moc przekazywana jest na generator energii elektrycznej. W silniku turboodrzutowym spaliny są kierowane do dyszy wylotowej, która może mieć stały przekrój lub regulowany. W pierwszym przypadku są to dysze wylotowe silników samolotów komercyjnych, gdzie warunki pracy są niemal stałe. Dysze regulowane stosuje się w samolotach bojowych, gdzie zmiany parametrów pracy silników są bardzo dynamiczne. W ostatnich 20-latach opracowano także dysze wylotowe z wektorowanym ciągiem, który zwiększył manewrowość samolotów bojowych.

Układ turbina-sprężarka dąży do swoistej równowagi. Im wyższa temperatura spalin w komorze spalania, tym większa objętość właściwa (dla tego samego ciśnienia), a tym samym możemy uzyskać więcej energii z jego rozprężenia i siły odrzutu lub bardziej sprężyć powietrze w sprężarce i uzyskać więcej powietrza w komorze spalania. Ograniczeniem jest temperatura jaką wytrzymają materiały z których zrobiony jest silniki. W nowoczesnych silnikach stosuje się (kolejność według objętości): nikiel, tytan, stal, kompozyty i aluminium. Najwyższe temperatury w silniku turboodrzutowym powstają w komorze spalania (pierścieniowej lub starego typu dzbanowej, rurowej, puszkowej) i na pierwszych stopniach turbiny. Jedne i drugie podzespoły wykonuje się ze wysoko-wytrzymałych termicznie materiałów oraz stosuje się chłodzenie powietrzem pobieranym ze sprężarki. We wnętrzu łopatek turbiny wykonuje się wewnętrzny kanał przez który przepływa powietrze odbierając nadmiar ciepła od wewnątrz poprzez konwersję wymuszoną. To rozwiązanie powoduje, że łopatka może pracować w wyższej temperaturze niż materiał z której jest wykonana. Łopatki chłodzone powietrzem stosuje się dla silników w których temperatura na pierwszym stopniu turbiny przekracza 1 000 stopni C. Powietrze wypływające z poszczególnych łopatek tworzy dodatkową warstwę powietrza oddzielającą gorące spaliny od ściany łopatki. Najlepsze technologie chłodzenia łopatek umożliwiają uzyskiwanie temperatury spalin przed turbiną rzędu 1 430 stopni C. Ponieważ chłodzone łopatki turbiny są drogie, więc nie są one zawsze stosowane w konstrukcjach nowych silników. Tylko nieliczni producenci na świcie produkują tego typu łopatki. Tutaj niemal zawsze działa rachunek; koszt-efekt.

Kolejnym sposobem jest stosowanie powłok ceramicznych, które także wytrzymują wyższe temperatury niż stopy metali.

W silnikach turboodrzutowych, turbo-wentylatorowych i turbośmigłowych tylko około 25 % powietrza jest używany do bezpośredniej reakcji spalania w płomieniu palników. Reszta powietrza służy do chłodzenia ścian wkładów puszek płomieniowych (lub komór pierścieniowych), centrowania płomienia w komorze spalania (ewentualnie w dopalaczu), spalania dodatkowego paliwa w dopalaczu, chłodzenia całego silnika (komory dopalacza, dyszy wylotowej). Wpływa to na znaczny wzrost wytrzymałości silników i ich żywotności. Dodatkową cechą są mniejsze wibracje i mniejsza emisja cieplna.

Warto w tym miejscu napisać jeszcze parę zdań o sile odrzutu strumienia spalin z dyszy wylotowej. Testy przeprowadzone na bardzo popularnym silniku Pratt & Whitney JT3D (TF33-PW), który zasilał między innymi samoloty komercyjne Boeing 707, a jego ciąg wynosi (w dzisiejszych realiach) zaledwie 93,4 kN. Silnik ten potrafi zdmuchnąć ustawiony za nim w odległości 25 m samochód osobowy o masie około 1 000 kg i odrzucić go, rolując po ziemi na odległość około 80 m. Z kolei, z frontu silnik ten potrafi wciągnąć dorosłego człowieka z odległości 3 m. A co dopiero potrafi zrobić silnik General Electric GE90-115B, który w 2002 roku ustanowił światowy rekord ciągu, wynikiem 127 900 lbf (568,93 kN), czyli sześć razy tyle co silnik Pratt & Whitney JT3D (TF33-PW).

Obieg termiczny.

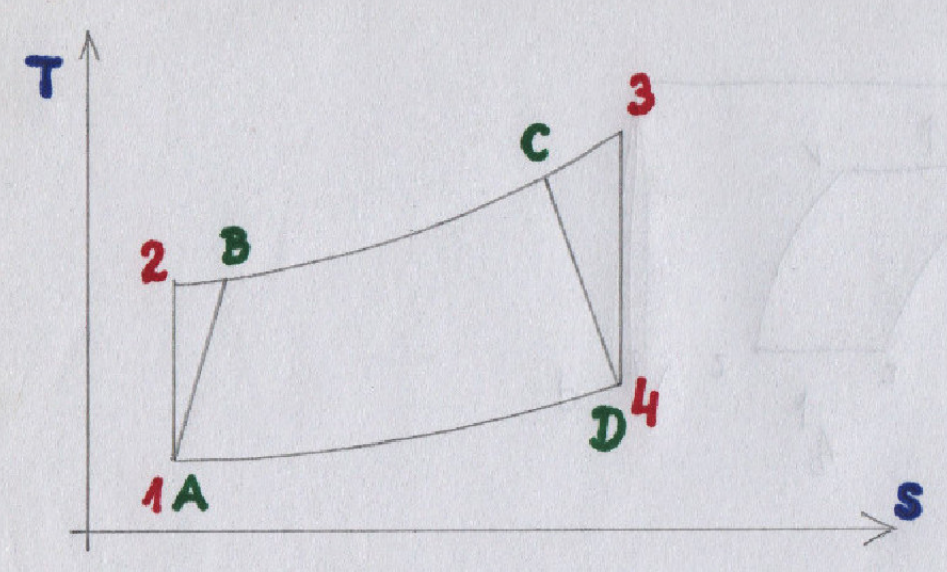

Silnik turboodrzutowy jest faktycznie maszyną cieplną i dlatego w pełni obowiązują go zasady termodynamiki. Pracę silnika turboodrzutowego przedstawia wykres, który nazywamy obiegiem Braytona-Joule’a. Wykres przedstawia zależność temperatury [t] i entropii właściwej [s] (termodynamiczna funkcja stanu).

Entropia (s)– zgodnie z druga zasadą termodynamiki, jeżeli układ termodynamiczny przechodzi od jednego stanu równowagi do drugiego, bez udziału czynników zewnętrznych (a więc spontanicznie), to jego entropia zawsze rośnie. Więc entropia jest funkcją stanu, określając kierunek przebiegu procesów spontanicznych (samorzutnych).

W silniku turboodrzutowym występują cztery przemiany. Z pierwszej zasady termodynamiki wynika dla obiegu termodynamicznego, że pole zamknięte krzywymi tworzącymi obieg reprezentuje pracę obiegu. W części 1-2 następuje sprężanie adiabatyczne, czyli bez starta i jest jednocześnie przemianą iznetropową. W części 2-3 mamy przemianę izobaryczną polegającą na dostarczeniu ciepła, które jest zrealizowano poprzez spalanie paliwa w obecności utleniacza. W części 3-4 następuje rozprężanie adiabatyczne, bez strat, czyli odwracalne i jednocześnie izentropowe. W części 4-1 mamy do czynienia z chłodzeniem adiabatycznym w silniku turboodrzutowym realizowane poprzez wydalenie czynnika gorącego na zewnątrz, do otoczenia i jednocześnie zassanie kolejne porcji zimnego powietrza z otoczenia.

W rzeczywistości w układzie występują straty i dlatego wykres w części 1-2 oraz 3-4 różni się od teoretycznego. Pole powierzchni tak powstałej figury jest sprawnością układu. Czym pole powierzchni jest większe tym układ jest bardziej sprawny. Maksymalna temperatura w punkcie „3” w rzeczywistym silniku turboodrzutowym jest ograniczona możliwością wytrzymania wysokich temperatur przez turbinę. W zwłaszcza jej pierwszych stopni, które powinny być żaroodporne i żarowytrzymałe oraz chłodzone. Punk „1” na wykresie powinien być jak najniżej, czyli temperatura zewnętrzna powietrza powinna być jak najniższa. To tłumaczy dlaczego silniki turboodrzutowe w gorących klimatach są nieznacznie słabsze. Z kolei konstruktorzy silników lotniczych testy wykonują w godzinach wczesno-porannych, kiedy temperatura powietrza jest najniższa. Tak zawsze czynili Szwedzi.

Straty w silniku turboodrzutowym występują z powodu tarcia wewnętrznego układu powstających przy sprężaniu i rozprężaniu oraz w procesie ogrzewania i chłodzenia czynnika. Do tego dochodzą straty powstałe w wyniku turbulencji przepływu powietrza. Straty powstają także w wyniku pobierania części powietrza ze sprężarki do układów ogrzewania i odladzania. Straty promieniowania części energii cieplnej poprzez promieniowanie korpusu silnika do otoczenia. Straty promieniowania podczerwonego. Straty powstałe w wyniku niecałkowitego i niezupełnego spalenia paliwa.

Około 60 % mocy produkowanej przez silnik turboodrzutowy jest wykorzystywany do napędu sprężarki.

Ponieważ dla danego strumienia masy przepływającego czynnika przez silnik turboodrzutowy, jednostkową mocą wewnętrzna maszyny odpowiada spadkowi i przyrostowi entalpii (energii) układu. Dlatego też układ pracy opisuje układ h-s (entalpia właściwa – entropia właściwa).

Sprawność jest jednym z podstawowych parametrów charakteryzujące maszyny cieplne. Dla silników turboodrzutowych wewnętrzna moc jednostkowa jest definiowana jako stosunek mocy wewnętrznej do strumienia masy powietrza na wlocie do sprężarki. Jak w każdym silniku cieplnym sprawność układu można podnieść podnosząc temperaturę maksymalną, na wejściu na łopatki turbiny i obniżając temperaturę minimalną, czyli temperaturę na wejściu do komory spalania. Dla silnika turboodrzutowego obniżenie dolnej temperatury jest niezwykle trudne, bo mamy tutaj do czynienia z „quasi-chłodzeniem”.

Sprawdzonym sposobem podnoszenie sprawności silnika turboodrzutowego jest podniesienie temperatury maksymalnej. Dla danej temperatury spalin na wlocie do turbiny istnieje pewien spręż, przy którym krzywe sprawności osiągają maksimum. Dalszy spręż powoduje ich spadek. Maksima te występują również na krzywych mocy jednostkowej. Niestety, maksima te na krzywych sprawności i mocy jednostkowej nie pokrywają się. Co ciekawe, czym wyższa temperatura tym większa różnica między tymi maksymami. Co to oznacza? Nie jest więc możliwe zaprojektowanie prostego układu turbiny lotniczej, której spręż byłby optymalny zarówno ze względu na maksimum sprawności jak i maksimum mocy jednostkowej. To tłumaczy dlaczego konstruktorzy silników lotniczych zaczęli stosować takie rozwiązania jak: ruchome kierownice aerodynamiczne między stopniami sprężarki, upusty w sprężarkach, jak i układy dwu-wałowe i trój-wałowe.

Trzy duże koncerny produkujące silnik lotnicze (Rolls Royce, Pratt Whitney i General Electric) osiągnęli już sprawność rzędu około 85 %. Teraz walczą o utrzymanie tej sprawności przy zmniejszaniu jednostkowego zużycia paliwa, bo ten parametr przekłada się na zyski finansowe. Z kolei dalsze podnoszenie sprawności układów jest możliwe poprzez ich rozbudowę, a to nie zawsze może być ekonomicznie korzystne.

Sprężarka

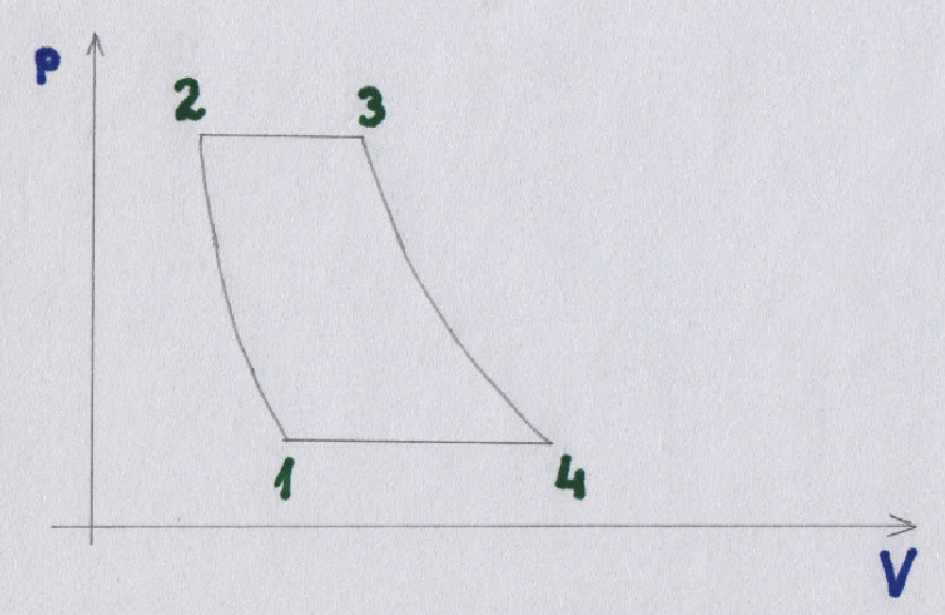

W silnikach turboodrzutowych spotykamy dwa typy sprężarek. Sprężarki odśrodkowe (promieniowe) i sprężarki osiowe. Te pierwsze wnosiły duży w kład w rozwój turbin gazowych, ale obecnie w lotnictwie są wyjątkami. Stosuje się je w układach kombinowanych dla napędu turbośmigłowego i turbin śmigłowców. Te drugie stanowią podstawę silników turboodrzutowych i są wciąż rozwijane.

Sprężarka odśrodkowa.

Prawdopodobnie pierwszą użytkową sprężarkę odśrodkową zbudował i zastosował użytkowo Willis Carrier w USA. Była ona wykorzystana w układzie wentylacji i klimatyzacji w biurze firmy Carrier w New Jersey. Od 1924 roku, sprężarki tego typu są produkowane seryjnie dla instalacji chłodniczych. Najpierw w USA.

Sprężarka odśrodkowa inaczej jest nazywana sprężarką promieniową. Charakteryzuje się promieniowym przepływem powietrza. Powietrze od obracającego się wirnika jest zasysane do środka i promieniowo odrzucane na zewnątrz wirnika na skutek działania siły odśrodkowej. (Tak samo dzieje się w zwykłej wirnikowej pompie wodnej). Ruch powietrza w kierunku promieniowym skutkuje wzrostem ciśnienia jak i generowaniem energii kinetycznej. Kompresja takiej sprężarki lotniczej wynosi około 3:1, co w porównaniu do 1-stopniowej sprężarki osiowej jest wartością znacznie wyższą. W tym drugim przypadki kompresja może wynieść max 1,2:1 (przy silniku który nie przemieszcza się).

Teoretycznie można było zbudować układ silnika turboodrzutowego z kilkoma stopniami sprężarki odśrodkowej na wspólnym wale. Jednak takiego wariantu nie praktykowano. Chociaż w układzie 2-stopniowej sprężarki odśrodkowej łatwo można byłoby zastosować układ chłodzenia. Takie układy są stosowane w przemyśle petrochemicznym, gazowniczym, itp. Zbudowano natomiast i szeroko wykorzystywano sprężarkę odśrodkową dwustronną (np. silnik PZL Lis-1).

Sprężarki odśrodkowe charakteryzują się wysoką sprawnością energetyczną. Niezależnie od ich wielkości i zakresu pracy. Sprawność ta jest w zakresie 70-80 %. Ta wysoka sprawność jest wynikiem niewielkich strat związanych z tarciem i turbulencją.

Wirnik lotniczej sprężarki odśrodkowej ma budowę otwartą. Wirnik jest wykonany zwykle ze stopu specjalnej stali nierdzewnej lub aluminium. Oparty jest zwykle na łożysku wałeczkowym smarowanym i chłodzonym olejem. Uszczelnienia między wałem a obudową sprężarki są stosowane w kilku odmianach: labiryntowe, pierścieniowe i hydrostatyczne. Średnica wirnika wynosi od 0,50 m do 1,0 m. Wirnik ma od 18 do 40 łopatek. Zwykle 28 lub 32 łopatki. Zdecydowana większość wirników obraca się w lewo (przeciwnie do ruchu wskazówek zegara) patrząc na silnik turboodrzutowy w kierunku lotu.

Opis do zdjęcia: Sprężarka odśrodkowa (promieniowa). Ma ona 14-łopatek pełnych i 14-łopatek połówkowych. Kierunek obrotów w lewo, przeciwnie do wskazówek zegara.

Sprężarki odśrodkowe są nadal wykorzystywane. Głównie przy silnikach o mniejszych natężeniach przepływu powietrza, ponieważ są w stanie lepiej je obsłużyć niż sprężarki osiowe. Poza tym sprężarka odśrodkowa (promieniowa) jest mniej podatna na zjawisko pompażu.

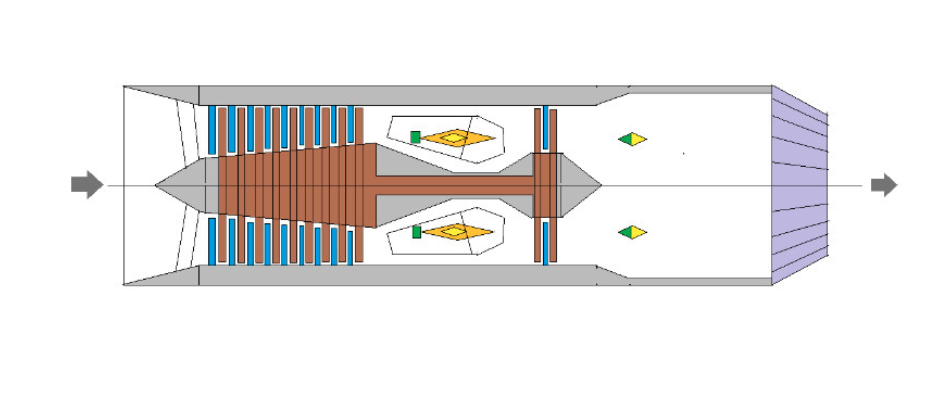

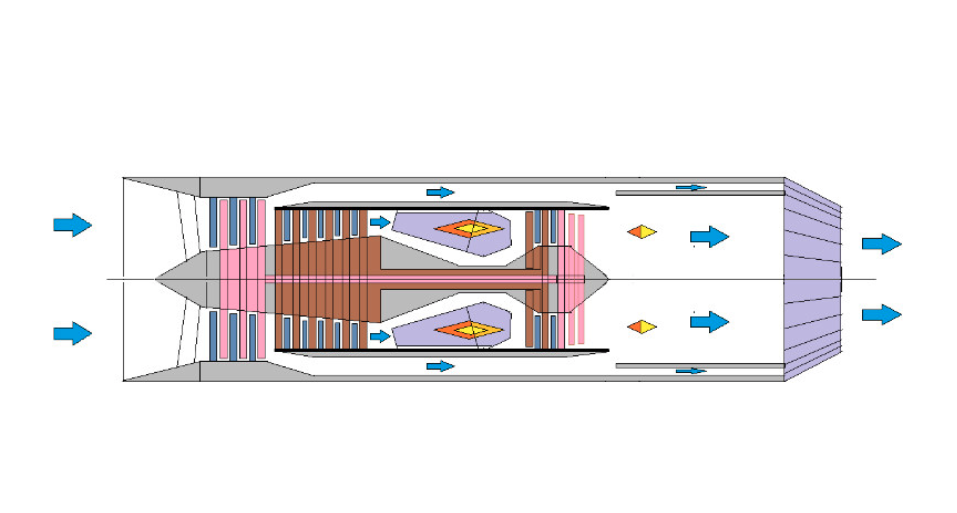

Sprężarka osiowa.

Nie można powiedzieć, że sprężarka osiowa jest lepsza od odśrodkowej, albo na odwrót. Dużo zależy do masy i ilości przepływającego powietrza. Dla obecnych silników turboodrzutowych sprężarka osiowa jest typowa. Przepływ powietrza przez nią jest osiowy, a prędkość promieniowa jest niezwykle mała i jest pomijalna.

Budowa sprężarki osiowej w stosunku do sprężarki odśrodkowej wydaje się prostsza, ale w rzeczywistości jest bardziej skomplikowana. Powietrze napływające do sprężarki najpierw natrafia na kierownice aerodynamiczne, czasami nazywane kierownicami wstępnymi. Zadaniem tych kierownic jest wstępne zawirowanie powietrza oraz likwidacja szkodliwego zawirowania powstałego w chwycie powietrza. Powietrze trafia na pierwszy wieniec łopatek, tak zwany 1-stopień sprężarki. Wieniec łopatek przymocowany jest trwale do tarczy, która osadzona jest na wale silnika i obraca się zwykle w lewą stronę (przeciwnie do wskazówek zegara) patrząc w kierunku lotu. Sprężarka ma od trzech nawet do 17-stopni sprężarki. Typowe są liczby 7 i 9-stopni. Pierwszy stopień sprężarki przyspiesza powietrze, które za pierwszym wieńcem łopatek trafia na kierownicę zawirnikową. Kierownica zawirnikowa ponownie koryguje kierunek przepływu powietrza. Kierownica zawirnikowa składa się z łopatek na stałe przymocowanych do zewnętrznej konstrukcji silnika. Wieniec tych łopatek nie obraca się, dlatego używa się także określenie łopatki stojana. Bywają konstrukcje w których można zmieniać kąt zaklinowania tych łopatek. Będzie o tym jeszcze mowa. Dalej jest 2-stopień sprężarki z kolejnym wieńcem łopatek i kolejne kierownice aerodynamiczne zawirnikowe. I tak kolejne stopnie. Każdy kolejny stopień ma nieco mniejszą średnicę i długość łopatek. Za ostatnim stopniem zwykle nie ma kierownic aerodynamicznych. W czasie przepływu powietrza przez sprężarkę osiową energia kinetyczna częściowo zamienia się na energię potencjalną.

Po wyjściu powietrza ze sprężarki jest dyfuzor w którym następuje dalsza zmiana energii kinetycznej w potencjalną. Część sprężarek osiowych nie posiada wstępnych kierownic aerodynamicznych.

Sprężarki osiowe na jednym stopniu mogą osiągać kompresję do 1,3:1 dla prędkości poddźwiękowych oraz do 2,5:1 dla prędkości naddźwiękowych. Ta różnica wynika z faktu ruchu postępowego silnika, co naturalnie wywołuj sprężenie powietrza w chwycie powietrza i w kanale powietrznym. Z kolei zastosowanie kilku lub kilkunastu stopni sprężarki powoduje kompresję powietrza rzędu 20:1 i więcej (dla silnika nie będącego w ruchu postępowym).

Najnowocześniejsze silniki turbo-wentylatorowe mają ogromne przepływy i kompresję powietrza rzędu 30:1 w trakcie lotu. Aby uzyskać stabilny przepływ powietrza przez sprężarkę osiową, a jednocześnie efektywny wzrost ciśnienia stosuje się kilka stopni sprężania. Dzięki temu rozciąga się wzrost ciśnienia i w czasie i w przestrzeni (na długości). Każdy stopień sprężarki skład się z szeregu łopatek trwale przymocowanych do wirującej tarczy oraz z szeregu nieruchomych kierownic (łopatek) przymocowanych do wewnętrznej obudowy silnika zwanych stojanem. Każdy stopień może mieć 30-100 wirujących łopatek i 30-100 kierownic. Między wlotem powietrza do silnika, a komorą spalania może być nawet 20-stopni. Rolą łopatek jest przyspieszenie zassanego powietrza w celu zwiększenia energii kinetycznej powietrza. Powietrze jest systematycznie hamowane i w konsekwencji wzrasta jego ciśnienie. Kolejne stopnie sprężarki utrzymują przepływ powietrza na stałym poziomie, ale ponieważ zmniejsza się światło kolejnych stopni to wzrasta gęstość, ciśnienie i temperatura powietrza. Jednym słowem, na początki sprężarki światło jest duże (przekrój poprzeczny przez które przepływa powietrze) a na końcu znacznie mniejsze. Jest to zrealizowane albo poprzez zwężanie się obudowy silnika, albo przez zwiększanie średnicy kolejnych tarcz (dysków), czyli zwiększa się wewnętrzny stożek. Albo poprzez oba rozwiązania jednocześnie. Zatem sprężarka zwęża się w dół od wlotu do wylotu.

W celu zredukowania liczby stopni, czyli obniżenia masy silnika i zbudowania go bardziej zwartym stosuje się wzory matematyczne, z których wylicza się sprężenie na każdym stopniu. Najistotniejszymi parametrami dla tych wzorów jest ciśnienie początkowe, średnica wlotu i prędkość obrotowa wału (szpuli). Generalnie jest tak, że aby zwiększyć sprężanie można zwiększyć prędkość obrotową wału silnika. Jednak nie można tego czynić w nieskończoność. Przy pewnej prędkości obrotowej sprężarki powietrze traci pewną swoją „plastyczność” i pojawia się zaburzenie, które potrafi zniszczyć łopatki. W takiej sytuacji prędkość obrotowa pierwszego-stopnia jest górną granicą. Dla drugiego-stopnia ta wartość byłaby już większa, ale nie można tej wartości podnieść z uwagi na pierwszy-stopień. To tłumaczy dlaczego warto budować silniki turboodrzutowe dwu-wałowe i trój-wałowe.

Sytuacja się nieco komplikuje w silnikach wentylatorowych, bo wentylator nie może się kręcić z prędkością tak dużą jak pierwszy-stopień sprężarki. Stosuje się dwa rozwiązania. Pierwsze stosowane przez firmę Rolls Royce. W ich silnikach są trzy wały. Wentylator obraca się z prędkością trzeciego-wału, który oprócz wentylatora posiada tylko ostatnie stopnie turbiny. W silnikach General Electric oraz Pratt & Whitney matematycznie zoptymalizowano prędkość obrotową szpuli niskiego ciśnienia i dobrano stosownie wentylator. Jest jeszcze trzeci sposób. Na wale niskiego ciśnienia zastosowano przekładnię planetarną, która odpowiednio redukuje obroty wentylatora. Ten układ nazywa się Geared turbofan. W ten sposób, we wszystkich przypadkach wentylator o wielkiej średnicy kręci się z mniejszą, optymalną prędkością, a krótkie łopatki sprężarki z większą prędkością.

Jeśli jestem już przy dużym wentylatorze to z uwagi na jego wielkość musi on być zaprojektowany pod bardzo rygorystyczne warunki pracy, zwłaszcza naprężeń. Przez silnik turbo-wentylatory na przykład Rolls Royce Trent w ciągu 1 sekundy przechodzi około 1 000 kg powietrza. Duża średnica wentylatora działa jak jedno-stopniowy kompresor. Poza tym często jest on uszkadzany poprzez ptaki, o czym załoga może nawet nie wiedzieć. Z uwagi na podział powietrza na obwód wewnętrzny, skierowany do środka (rdzenia) silnika (15 % masy powietrza) i obwód zewnętrzny (85 % masy powietrza) łopata wentylatora jest u podstawy o około 35 % węższa w stosunku do jej wierzchołka. Poza tym, mimo że, samolot komercyjny leci z prędkością Ma 0,83-0,85 to na łopatach wentylatora dochodzi do powstawania naddźwiękowych fal uderzeniowych. Fale uderzeniowe zmniejszają sprawność łopaty wentylatora. Ponadto, te fale uderzeniowe mogą powodować niepożądane drgania łopat, które dodatkowo zmniejszają sprawność sprężarki i zwiększają szum. Dlatego konstruktorzy opracowują coraz bardziej skomplikowane kształty łopat. Ze względu na wydajność i redukcję hałasu prędkość końcówek łopat wentylatora jest ograniczona do Ma 1,6 co jest uznane za górną granicę.

Prędkość przepływu powietrza przez sprężarkę jest niezwykle istotna. Najgorsze warunki pod tym względem panują na pierwszych stopniach sprężarki. Dlatego lepsze parametry mają silniki dwu-wałowe (dwie-szpule), bo drugi wał może obracać się z większą prędkością. Również w samolotach bojowych istotne jest odpowiednie przygotowanie powietrza w kanale dolotowym, zanim powietrze zostanie zassane do silnika. W samolotach o niższej prędkości maksymalnej stosuje się elementy konstrukcyjne, które oprócz porządkowania strug powietrza służą jako osłony instalacji silnikowych. Dalej znajdują się ruchome kierownice aerodynamiczne, których łopatki odpowiednio nakierowują powietrze na pierwszy wieniec łopatek pierwszego-stopnia sprężarki.

Łopatki stopni turbiny, jak i łopatki stojana (kierownicy) mają profil zbliżony do profilu skrzydła. Dlatego występują na nim te same zjawiska co na skrzydle samolotu, tylko w mniejszej skali. Dlatego w pewnych warunkach może dojść do zerwania strugi powietrza z łopatki i wywoła to niestateczną pracą. Kiedy w USA dla silnika General Electric J79 opracowano ruchome łopatki stojana osiągnięto niespodzianie dobre wyniki. Niemal w każdych warunkach pracy sprężarka potrafiła pracować stabilnie i wydajnie.

Jak łatwo zauważyć, każda łopatka w sprężarce osiowej jest skręcona. U podstawy ma mały kąt natarcia. U wierzchołka ma duży kąt natarcia. Dlaczego tak jest? Siły odśrodkowe działające na przepływ powietrza są zrównoważone przez powietrze pod wyższym ciśnieniem u wierzchołka łopatki. Właśnie w celu uzyskania tego większego ciśnienia u góry łopatki jest ona skręcona.

Łopatki sprężarki są bardzo lekkie. Wykonuje się je zwykle z aluminium lub tytanu. Ich trwałe zamocowanie do tarczy (dysku) jest na swój sposób stosunkowo luźne. Przy trąceniu ich palcem będą brzęczały. Przy niewielkiej silne nacisku łopatki uginają się, ale po zwolnieniu siły wracają do swojego poprzedniego kształtu. Podczas pracy łopatki usztywniają się dzięki sile odśrodkowej.

Sprężarka o układzie mieszanym.

W lotnictwie sporadycznie stosowany jest także układ mieszany. Sprężarka osiowa w ostatnim stopniu ma sprężarkę odśrodkową. Taka konstrukcja ma kilka zalet. Między innymi, większa kompresja przy mniejszej masie silnika. Mniejsza wrażliwość na pompaż. Mniejsza długość silnika, a jednocześnie wału. Dzięki temu łatwiej jest podeprzeć wał na dwóch łożyskach, bo drgania konstrukcji będą mniejsze.

Konstrukcje takie są nadal rozwijane. Tak konstruowane są silniki turbo-śmigłowe dla samolotów i śmigłowców (helikopterów). Ale także dla samolotów o napędzie turboodrzutowym. Dobrym przykładem jest silnik Honeywell / ITEC F.124 oraz jego wersja z dopalaczem F.125. Silnik został opracowany w 70-latach jako Honeywell TFE731. Jego pierwsze uruchomienie nastąpiło w 1979 roku. Był projektowany dla tajwańskiego myśliwca AIDC F-CK. Silnik ten stał się napędem takich maszyn jak T-45 Jastrząb i Sepecat Jaguar, a obecnie napędza Aero L-159 Alca i Alenia Aermacchi M-346. Silnik budowany jest w kilkunastu wariantach. Oprócz maszyn szkolno-bojowych napędza samoloty dyspozycyjne.

Silnik jest dwuprzepływowy, dwu-wałowy. Na sprężarce wysokiego ciśnienia ma 4-stopnie sprężarki osiowej i 1-stopień sprężarki promieniowej. Silnik ten został także zbudowany w układzie Geared turbofan, czyli z przekładnia między wałem, a wentylatorem. Będzie o tym jeszcze mowa w kolejnych rozdziałach.

W podobnym układzie powstał niewielki silniki turboodrzutowy produkowany przez firmę Williams. Najbardziej znanym jest model Williams FJ33.

Jakie były problemy pionierów silników turboodrzutowych?

Na to pytanie daliśmy już częściowo odpowiedź w rozdziałach poświęconych turbodoładowaniu silników tłokowych. Chodziło o żaroodporność i żarowytrzymałość. Żarowytrzymałość jest to odporność metali i ich stopów na odkształcenia pod wpływem obciążeń oraz wysokiej temperatury. Mogą być to oddziaływaniu krótko lub długo-czasowe. Żaroodporność jest to zdolność materiału do przeciwstawienia się korozji gazowej w podwyższonych temperaturach. W celu zwiększenia żaroodporności stali stosuje się dodatki stopowe takie jak: nikiel, chrom, krzem, aluminium i inne. W 30-latach XX wieku, zwykła stal wytrzymywała długotrwałe oddziaływanie przeciążeń i temperatury, której zakres nie przekraczał 400 stopni C.

Prace konstruktorów szły w dwóch kierunkach. Pierwszym było chłodzenie komór spalania. Drugim chłodzenie turbiny. Chłodzenie komory spalania pierwszy zrealizował Frank Whitlle, poprzez zbudowanie puszki płomeniowej w której zastosowano zawrót przepływu powietrza. Sprężone powietrze przepływa w puszce przy ściankach chłodząc wewnętrzną komorę spalania. Dopiero na końcu puszki powietrze wpada do wewnętrznej komory spalania gdzie podawane i zapalane jest paliwo. Później rozwinięto inne systemy chłodzenia komór spalania paliwa.

Chłodzenie łopatek turbiny już stosowano w czasach drugiej wojny światowej. Klasycznym już rozwiązaniem jest przepływ chłodnego powietrza we wnętrzu łopatki turbiny. Powietrze do chłodzenia jest pobierane z pierwszych stopni sprężarki silnika, aby na podstawie różnicy cienień wymusić określony kierunek ruchu i prędkość przepływu. Powietrze wpływa do wszystkich łopatek od strony tarczy (dysku) w kierunku na zewnątrz. Na końcu łopatki jest otwór, przez który to powietrze wypływało. Tworzyło ono dodatkowy film powietrzny na wewnętrznych ścianach dyszy wylotowej. Lepszym rozwiązaniem okazało się wypływanie powietrza na zewnątrz łopatki przez liczne otwory, których ułożenie jest starannie dobrane. Powietrze to tworzy dodatkowy film na łopatce.

Chłodzenie łopatek stosuje się od temperatury 1 000 stopni C. Pozwala to na utrzymywanie temperatury gazów przed turbiną na poziomie 1 400 – 1550 stopni C. Nie wszyscy producenci silników stosują chłodzenie łopatek, bo koszty budowy takich silnika są duże. Jeśli nie wymaga tego konstrukcja statku powietrznego to stosuje się silniki bez tego typu rozwiązań, dlatego, że takie silniki są tańsze.

Komora spalania.

Komora spalania to drugi zasadniczy element silnika turboodrzutowego. Od wytrzymałości termicznej komory spalania zależy żywotność silnika turboodrzutowego. W historii silników turbinowych opracowano wiele konstrukcji tego elementu silnika. Możemy wymienić komory spalania dzbanowe o przepływie jednostronnym lub z ze zmiennym kierunkiem kierunkiem przepływu. Są także komory spalania rurowe, rurowo-pierścieniowe i pierścieniowe.

Komora spalania, niezależnie od układu w jakim została wykonana składa się z kilku zasadniczych części. Pierwszą jest obudowa. Może ona być pojedyncza i mieć kształt cylindra, albo składać się z kilku puszek lub dzbanków. Przez cały przekrój komory spalania przepływa powietrze dostarczone tutaj ze sprężarki. Ale nie całe to powietrze uczestniczy w procesie spalania. Większość tego powietrza jest wykorzystane do chłodzenia elementów komory spalania.

Samo spalanie paliwa odbywa się we wkładzie komory spalania (rura żarowa, ang. combustion liner), którego kształt jest bardzo skomplikowany. Wkład posiada liczne otwory i szczeliny, przez które do wnętrza dostaje się powietrze celem chłodzenia. Wkład jest najbardziej gorącym elementem silnika. We wnętrzu wkładu zamontowana jest dysza paliwowa. W pierścieniowej komorze spalania tych dysz jest kilkanaście.

Dysze paliwowe mają bardzo różne konstrukcje. Mogą przypominać sitak z kilkoma otworami lub rozpylacze. Wokół dyszy paliwowej, we wkładzie są rozmieszczone otwory dla powietrza w taki sposób, aby to powietrze zostało odpowiednio zawirowanie i spowodowało jak najlepsze, całkowite spalanie paliwa.

W rejonie dyszy paliwowej może znajdować się świeca zapłonowa. Nie jest konieczne, aby świeca zapłonowa była w każdej puszce, jeśli komora spalania skład się z puszek żarowych, a nie jest pierścieniowa. Ponieważ puszki są połączone ogień z jednej puszki przeniesie się do sąsiedniej. To połączenie między puszkami ogniowymi spełnia jeszcze jedną ważną rolę; wyrównuje ewentualne różnice ciśnień między poszczególnymi puszkami.

Pomiar temperatury przy pomocy termopary wykonuje się już poza turbiną, ale z testów jakie przeprowadzono w badaniach prototypów wiadomo, jaka temperatura jest bezpośrednio przed łopatkami turbiny.

Turbina.

Turbina to trzeci zasadniczy element silnika turboodrzutowego. Tutaj energia wytworzona w chemicznym procesie spania (utlenienia) paliwa zostaje zamieniona w energię kinetyczną obracając turbinę. Ale w klasycznym silniku turboodrzutowym tylko część tej energii jest przekazywana na wał turbiny. Zdecydowana większość stanowi siłę odrzutu, która daje ruch postępowy. Nieco inaczej jest w silnikach turbo-wentylatorowych. Tutaj większość energii jest przekazywana na wentylator. Z kolei w stacjonarnych turbinach gazowych większość energii przekazywana na przykład na generatory energii elektrycznej lub śruby okrętowe.

Turbina może być jedno-stopniowa lub wielostopniowa. Stopień turbiny składa się z tarczy (dysku) do którego jest przymocowanych około 100 łopatek. Wieniec łopatek może być opasany, co wzmacnia konstrukcję. Tarcza z łopatkami jest określana jako stopień (etap) turbiny.

Po przejściu przez turbinę spaliny opuszczają silnik poprzez dyszę wylotową i są otaczane przez powietrze zewnętrznego, zimnego przepływu. W ten sposób zmniejsza się także hałas.

Turbiny są wykonywane z materiałów, które wytrzymują wysokie temperatury. Zwykła stal wytrzymuje stale temperaturę do około 1 100 stopni C. Nikiel wytrzymuje temperaturę rzędu 1 700 stopni C. Łopatki ceramiczne (pokryte warstwą ceramiki lub całe wykonane z ceramiki) wytrzymują temperaturę 2 000 stopni C.

Ale oprócz temperatury jest jeszcze jeden problem – naprężenia. Naprężenia w łopatce wynikają z ruchu obrotowego całego stopnia turbiny. Wał turbiny (szpula) wiruje z prędkością około 10 000 obr/min. Czym łopatka jest cięższa tym siła odśrodkowa jest większa. Wysoka temperatura uplastycznia materiał i dochodzi do tego zjawisko pełzania materiału. Łopatka może się odkształcić i jej sprawność drastycznie spada. Zniekształcenie może wystąpić w postaci nadtopienia krawędzi natarcia łopatki lub ubytku fragmentu łopatki. Najbardziej odporny na zjawisko pełzania jest nikiel i tytan.

W zasadzie nie występuje taka awaria jak wyrwanie łopatki z turbiny. Łopatka w turbinie jest osadzona zamkiem typu choinka (jodełka), który to zamek opracowano podczas prac nad silnikiem Frank Whittle W.1. Jednak zdarzają się inne awarie, jak na przykład rozerwanie tarczy (dysku) stopnia turbiny. Tarcza stopnia turbiny ma znaczną masę. Jest wykonana ze stali lub innych stopów z dodatkiem niklu, tytanu itp. Jej temperatura pracy wynosi około 400 – 1 000 stopni C. Powstałe mikropęknięcia mogą na wskutek zmęczenia materiałowego doprowadzić do wspomnianej awarii. Rozerwanie tarczy (dysku) ma zwykle katastrofalne skutki.

Na wskutek gwałtownego rozprężania gazów ich temperatura gwałtownie spada. Ostatnie stopnie turbiny, mimo, że są większej średnicy pracują w mniejszym stresie. Są mniej narażone na temperatury ponad 200 stopni C, więc zjawisko pełzania jest tu znacznie mniejsze i można stosować stal bez dodatku niklu.

Zasygnalizuję jeszcze, kwestię inżynierii materiałowej. Ten sam metal może być utworzony jako polikrystaliczny (zdecydowana większość przypadków) jak i monokrystaliczny, co ma duże znaczenie dla wytrzymałości materiałowej.

W mniejszych silnikach turboodrzutowych stopnie turbiny są wykonane w całości z jednego kawałka stali. To znaczy łopatki turbiny i ich tarcza są jednorodne. W takich wersjach łopatki od zewnątrz są integralnie opasane (obandażowane). Relatywnie waga takiego elementu jest mniejsza niż gdyby była wykonana taką technologią jak w dużych silnikach turbo-wentylatorowych.

Wtrysk wody do silników turboodrzutowych.

Wtrysk wody do silników turboodrzutowych. Jaki to miało sens? Powyżej jest napisane, że ważne jest aby temperatura sprężonego powietrza w sprężarce silnika turboodrzutowego była jak najniższa. Poza tym zimne powietrze jest łatwiej sprężyć niż gorące. Potrzeba do tego mniejszej pracy. (Chodzi o pracę w ujęciu fizyki, czyli siła razy przesuniecie równa się praca). Obniżenie tej temperatury można zrealizować poprzez jego nawilżenie. Do nawilżenia powietrza doskonale nadaje się woda. Ma ona duże ciepło parowania, a jednocześnie jest nietoksyczna, nieszkodliwa i stosunkowo tania.

Wtrysk wody mógłby następować już na wlocie do sprężarki. Wówczas wpadałaby do silnika w formie rozdrobnionych kropli i miałaby wówczas oddziaływanie erozyjne (korozyjne) na metalowe elementy w rejonie sprężarki. Korzystniejszy jest wtrysk wody za pierwszymi stopnia sprężarki. Tak zwany wtrysk między-stopniowy. Wówczas powietrze jest już częściowo sprężone, ma wyższą temperaturę. W takich warunkach wstrzyknięta woda znacznie szybciej odparuje, przechodząc w stan pary i chłodząc powietrze. W dalszej części sprężarki dużo szybciej powstanie jednorodna mieszanina powietrzna (gazowa).

Jednocześnie wzrasta masa medium przepływającego przez silnik. Poprzez nawilżanie powietrza uzyskuje się obniżenie średniej temperatury sprężanego czynnika. Spada moc pobierana przez sprężarkę do wykonania pracy sprężania. W efekcie wzrasta ciąg i sprawność układu. Ubocznym skutkiem jest mniejsza emisja tlenków azotu. Wynika ona z niższych maksymalnych temperatur spalania w komorze silnika turboodrzutowych spowodowanych obecnością pary wodnej w powietrzu.

Jednak samolot ma dodatkową instalację wtrysku wody, dodatkowe zbiorniki wody i osprzęt. To oczywiście zwiększa masę statku powietrznego.

Wadą tego rozwiązania jest częściowe gaszenie płomienia w komorze spalania, bo nie ma możliwości chłodzenia turbiny bez spadku temperatury płomienia. W efekcie część niespalonego paliwa opuszcza silnik i spaliny zostawiają charakterystyczny szlak czarnego dymu. Silnik turboodrzutowy po prostu bardzo kopci.

Korzystanie z wtrysku wody w silnikach turboodrzutowych w 50-latach zostało ograniczone tylko do samolotów wojskowych, nie licząc wyjątków. Takim wyjątkiem był na przykład komercyjny doskonały samolot Convair CV-880, który do napędu używał silników General Electric CJ-805-3, czyli cywilnej wersji silników General Electric J79. Samolot zabiera 5 000 lb (funtów) wody, czyli 2 267,96 kg lub litrów.

Wiele zdjęć startujących bombowców B-52 lub cystern KC-135 ukazuje wyraźny czarny dym wydobywający się z dysz silników. Jest to widomy dowód na używanie wtrysku wody przez te silniki podczas startu. Głównym powodem było używanie tych maszyn z krótkich pasów startowych. Na początku eksploatacji B-52 wtrysk wody był uznawany za element procedury podczas startu. Problem znikł po wymianie silników na mocniejsze, które nie były wcześniej dostępne.

Wtrysk wody stosowano także w komercyjnych samolotach brytyjskich BAC One-Eleven z dwuprzepływowymi silnikami Rolls-Royce Spey. W dniu 6 września 1971 roku doszło jednak do tragedii. Do zbiorników zamiast wody zatankowano paliwo. Podczas startu z lotniska w Hamburgu oba silniki zgasły, bo przegrzały się z powodu nadmiernej ilości spalanego paliwa. Piloci podjęli próbę awaryjnego lądowania na autostradzie. Doszło do zderzenia z mostem i obcięcia obu skrzydeł. Zginęły 22 osoby ze 121 będących na pokładzie.

Obecnie nie znamy przypadku gdzie stosuje się dodatkowy wtrysk wody.

Dopalacz.

Dopalacz stosowany jest w silnikach turboodrzutowych tylko w zastosowaniach wojskowych, a odkładnie w samolotach bojowych. Dopalacz daje dodatkowy, zwykle chwilowy, wzrost ciągu silnika turboodrzutowego, pozwalający na znaczne zwiększenie prędkości maksymalnej statku powietrznego. Realizowanie tego procesu polega na wtrysku do spalin i spaleniu dodatkowej porcji paliwa, które jeszcze nie opuściły dyszy wylotowej silnika. W spalinach jest jeszcze dojść tlenu, aby proces spalania został zrealizowany.

Z technologicznego punktu widzenia dopalanie to jest nic innego jak przegrzew wtórny, rozprężonych częściowo spalin. Uzyskuje się zarówno wzrost sprawności jak i wzrost mocy jednostkowej. Spalenie dodatkowej porcji paliwa ponownie ogrzewa medium, podnosząc jego temperaturę do stosunkowo wysokich wartości.

Wady i zalety silnika turboodrzutowego.

Silnik turboodrzutowy jest silnikiem o średniej sprawności. Natomiast jego sprawność rośnie wraz ze wzrostem wysokości lotu. Przeciwnie niż silnika tłokowego. Ma duże zużycie energii (paliwa), ale potrafi wytworzyć taką siłę jakiej nie wytworzy klasyczny silnik spalinowy-tłokowy ze śmigłem. Wymagania stawiane silnikom turboodrzutowym, stosowanie najnowocześniejszych materiałów i technologii, powodują że, silnik jest niezwykle drogi w budowie, ale jednocześnie stosunkowo prosty technicznie i nie skomplikowany w obsłudze. Początkowo jego żywotność była krótka (50 godzin między naprawami). Jednak obecnie, przy prawidłowej eksploatacji jego żywotność sięga kilkunastu lat, a nawet są silniki użytkowane, które mają ponad 30 lat. Silniki budowane już w 80-latach okazują się bardziej trwałe niż płatowce, które napędzały. Kiedy samolot trafia na skład, pierwszym elementem który zostanie z niego odzyskani i sprzedany jest silnik. Dotyczy to zwłaszcza silników popularnych modeli samolotów komercyjnych. Producenci silników mogą nie mieć już w ofercie nowo produkowanego silnika starszego modelu, ale mają w produkcji jeszcze poszczególne elementy szpuli i inne podzespoły osprzętu. Zwykle tym procederem zajmują się zakłady odlewnicze, podwykonawcy gigantów silnikowych.

Sprawność, a za tym ciąg zespołu napędowego samolotu wyposażonego w silnik (silniki) turboodrzutowy zależy od bardzo wielu czynników. Podstawowe są sprawność sprężarki i sprawność turbiny. Do tego dochodzą warunki zewnętrzne; ciśnienie napływającego powietrza, układ dynamiczny w kanale dolotowym, warunki pracy dyszy wylotowej. Układ generuje także straty innego rodzaju: promieniowanie cieplne (emisja temperatury z silnika do otoczenia poprzez korpus), strata w promieniowaniu podczerwonym, strata niezupełnego i niecałkowitego spalenia paliwa, straty oporów toczenia na łożyskach wałów, straty na chłodzenie, straty na pobór energii przez osprzęt silnika (np. prądo-rozruszniki, pompy olejowe).

Dla silnika turboodrzutowego nie stosuje się określenia mocy (KM, kW) lecz siła ciągu (kN, kG, lbf, inne). Przeliczenie ciągu na moc nie jest takie proste, bo nie ma zwykłego matematycznego równania i jest to obliczane dla konkretnego przypadku. Siła ciągu jest najważniejszym parametrem dla napędu turboodrzutowego i turbo-wentylatorowego. Siła ciągu w skrócie nazywana ciągiem jest siłą będącą wynikiem działania silnika turboodrzutowego. Jest to siła reakcji powstałej zgodnie z III zasadą dynamiki w wyniku oddziaływania układu napędowego statku latającego z innymi ciałami (spalinami oraz powietrzem przepływającym przez silnik). Gdyby na samolot działała tylko siła wywołana pracą silnika turboodrzutowego to ciąg wywoła przyspieszenie statku powietrznego, a jej wartość określa II zasada dynamiki Newtona. Wartość siły ciągu jest liczbowo równa oddziaływaniu silnika na otoczenie, ale zwroty tych sił są przeciwne.

Przyszłość silników turboodrzutowych.

Sprawność oraz wewnętrzna moc jednostkowa turbiny są obecnie na wysokim poziomie i przekroczyły już 90 %. Najbogatsze ośrodki doświadczalne pracują nad osiągnięciem kolejnych procentów. Dalsze podnoszenie tych paramentów jest możliwe poprzez rozbudowę układów, ale to pociąga za sobą komplikację konstrukcji.

Jednym ze sposobów podniesienia sprawności silnika turboodrzutowego mogłoby być zastosowanie rekuperatora. Poprzez zawrót części spalin do rekuperatora umieszczonego między ostatnim stopniem sprężarki a komorą spalania, nastąpiłoby podniesienie temperatur powietrza przed wejściem do komory spalania. W efekcie potrzeba byłoby mniej paliwa do osiągnięcia maksymalnej temperatury przed turbiną. Silnik byłby oszczędniejszy. Rekuperator w silniku lotniczym były stosunkowo duży, co utrudnia jego zabudowę.

Innym sposobem byłoby zastosowanie intercoolera, czyli chłodnicy sprężonego powietrza, umieszczonej między pierwszym zestawem stopni sprężania, a drugim. Idealnie nadawałby się do tego silnik dwu-wałowy (dwu szpulowy). Byłoby to chłodzenie między-stopniowe. W efekcie można sprężyć więcej powietrza. Ale przed turbiną będzie niższa temperatura, więc trzeba spalić więcej paliwa. Dlatego dla silnika lotniczego jest to nieopłacalne, choć ogólna sprawność by wzrosła.

Kolejnym sposobem to zastosowanie rekuperatora i intercoolera jednocześnie. I takie rozwiązania jest stosowane w energetyce. W lotnictwie jeszcze nie. Silnik taki byłby bardzo skomplikowany. Miałby dodatkową masę. Byłby droższy w zakupie i remontach.

Ciekawym rozwiązaniem może być silnik turboodrzutowy w którym zastosowano dwie komory spalania. Dzięki temu paliwo można spalać w niższej temperaturze, ale w dłuższym czasie, co zwiększa sprawność turbiny.

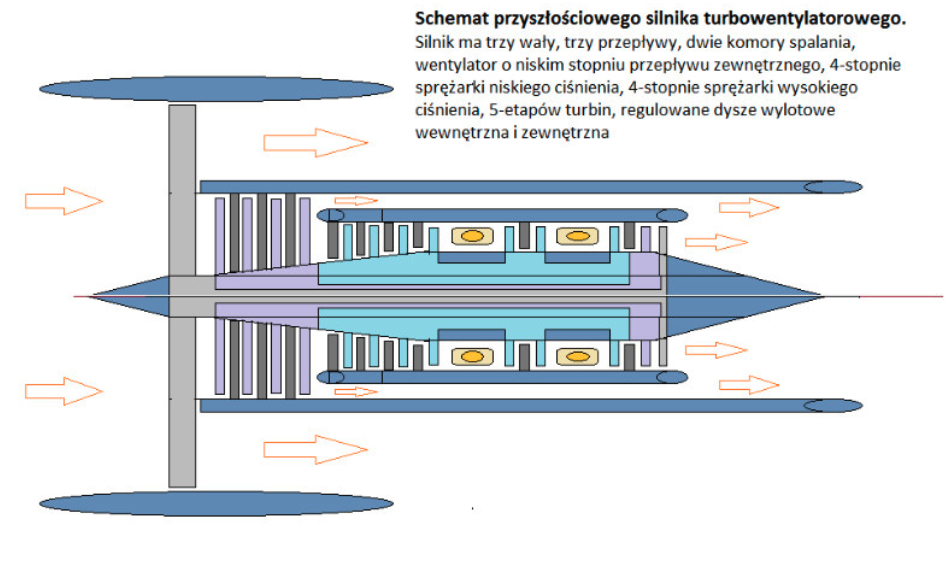

Opracował Karol Placha Hetman