Kraków 2017-03-10

Silniki lotnicze – turboodrzutowe w Polsce – Część 26.

Silniki turboodrzutowe w Polsce.

W PZL WSK Rzeszów w 50-latach XX wieku budowano silniki turboodrzutowe z licencji Lis-1, Lis-2 i Lis-5. Silniki te służyły do napędu samolotów Lim-1, Lim-2, Lim-5, Lim-6 bis. W Polsce liczono, że w PZL Mielec będzie produkowany samolot myśliwski MiG-21, jako Lim-7, a wraz z nim w PZL WSK Rzeszów silnik Tumański R-11. Do tego jednak nie doszło, z uwagi na nieufność CCCP do Polski.

Polsce był jednak potrzebny nowoczesny silnik turboodrzutowy dla nowo opracowywanego samolotu szkolno-treningowego TS-11 Iskra. Do tego typu samolotu wystarczający byłby silniki o ciągu 7,50 kN, ale samolot miał być wykorzystywany także dla zdań bliskiego wsparcia, dlatego postanowiono wzmocnić jego ciąg do 9,81 kN (1 000 kG).

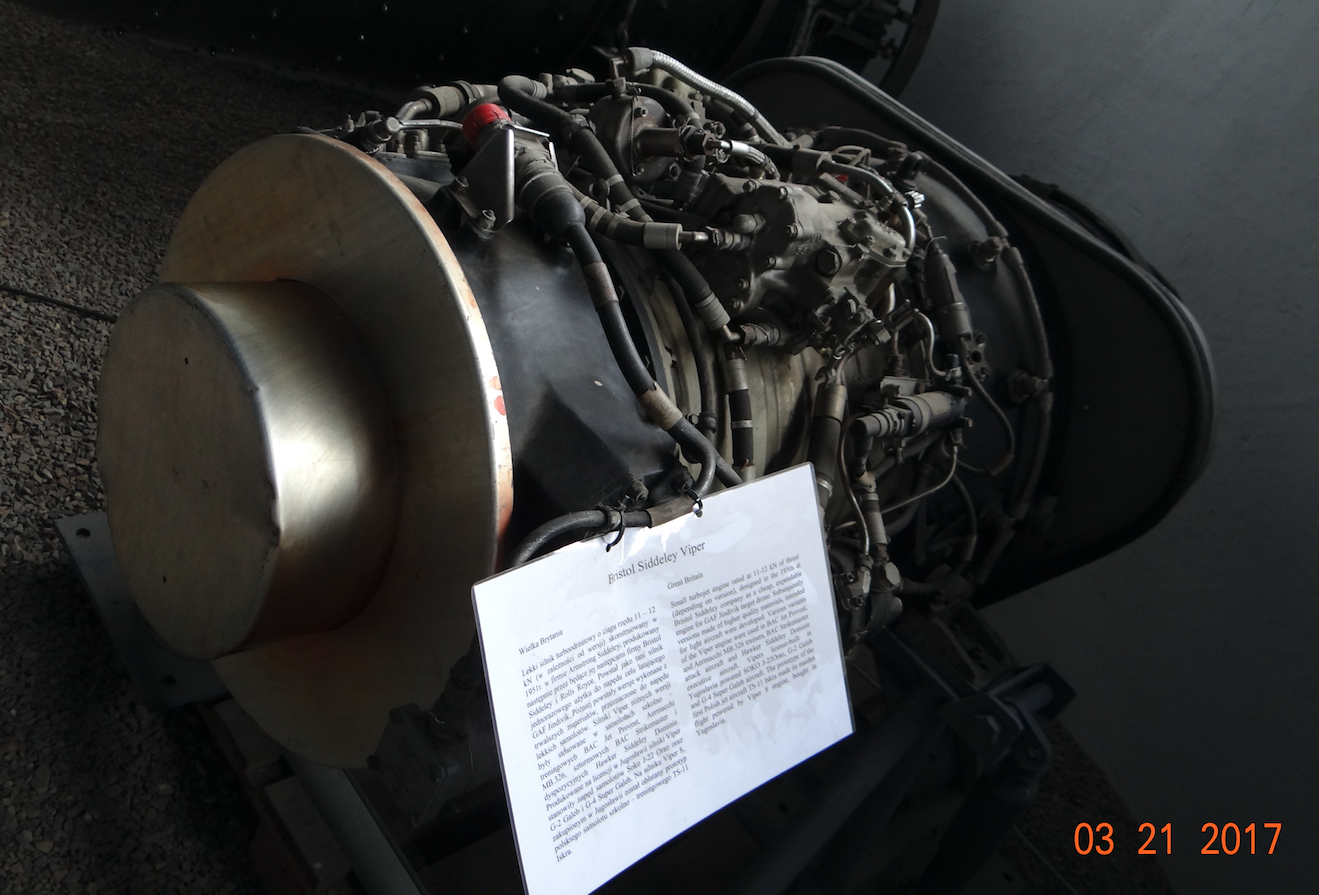

Ponieważ prace nad silnikiem są zawsze bardziej czasochłonne, niż opracowanie płatowca, dlatego dla prototypu samolotu TS-11 Iskra zakupiono silnik Rolls Royce Viper 8 o ciągu 7,80 kN (795,38 kG). Był to zakup nielegalny dokonany w Jugosławii. Samolot TS-11 Iskra z tym silnikiem został oblatany w dniu 5 lutego 1960 roku.

Armstrong Siddeley – Rolls Royce Viper.

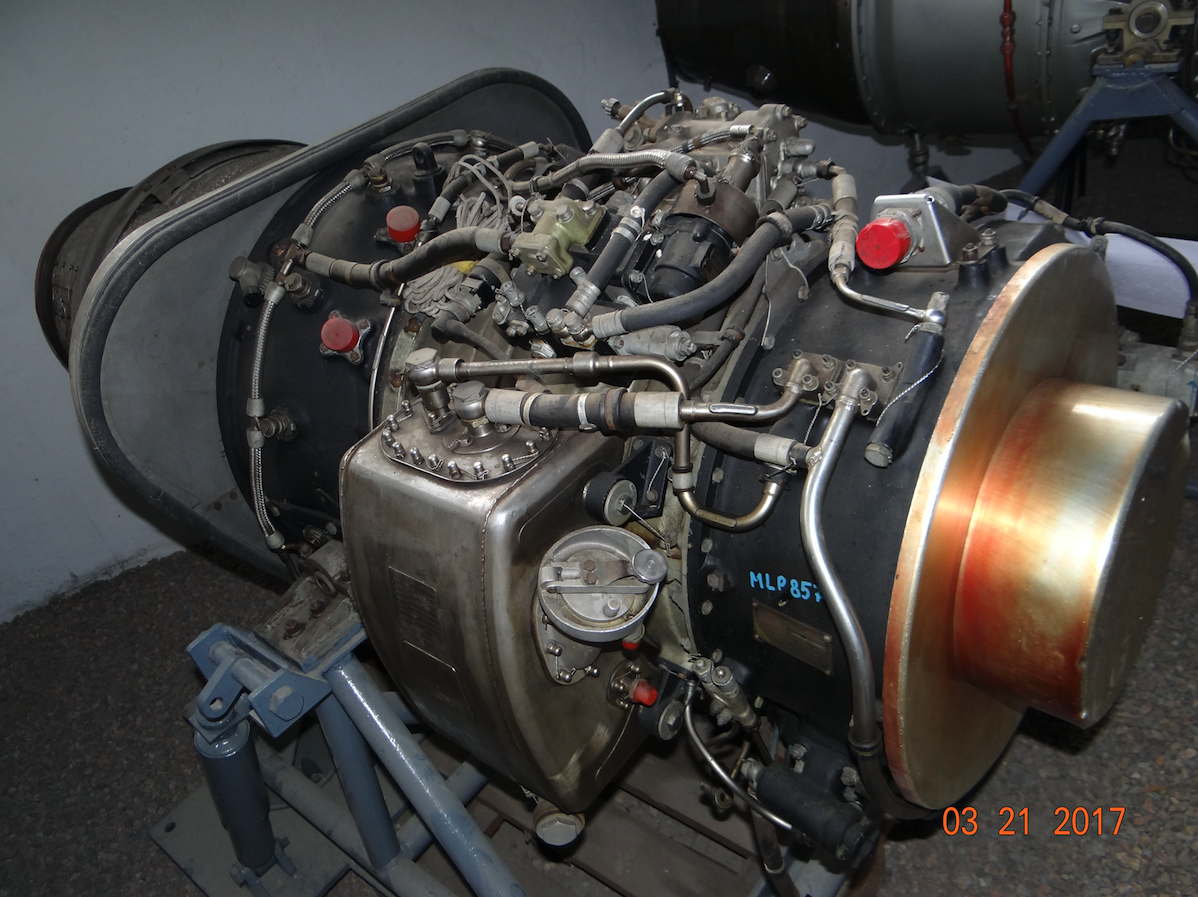

Armstrong Siddeley Viper to brytyjski silnik turboodrzutowy opracowany i produkowany przez firmę Armstrong Siddeley, a następnie firmę Bristol Siddeley i w końcu Rolls Royce Limited. Pierwsze uruchomienie silnika nastąpiło w 1951 roku, a wejście do służby to 1953 roku. W Royal Air Force silnik Viper był używany do 2011 roku.

Pierwsze wersje silnika Viper oznaczone ASV.3 – ASV.7 miały ciąg od 1 640 lbf (7,30 kN) do 2 470 lbf (10,99 kN). W 1956 roku silnik pod nazwą Viper (Viper 8 – 22) został zaoferowany samolotom budowanym poza UK. Najbardziej znanymi samolotami, które otrzymał silnik Viper jest Aermacchi MB.326 i Aermacchi MB.339. Silniki Viper napędzały także wszystkie konstrukcje lotnicze opracowane i produkowane w nieistniejącej już Jugosławii. Silnik Viper był także produkowany z licencji w firmie Dassault Aviation. Silnik Viper użyto w ponad 20 konstrukcjach lotniczych na świecie.

Dane silnika Viper 9 (ASV.12): długość 64,00 in (1,625 m), średnica 24,55 in (0,624 m), masa 249 kg. Silnik składa się z 7-stopniowej sprężarki osiowej, pierścieniowa komora spalania z 24 wtryskiwaczami, jedno-stopniowa turbina. Ciąg 2 700 lbf (12,01 kN), kompresja sprężarki 4,3:1. Przepływ powietrza przez silnik 20 kg/s. Zużycie paliwa 1,09 lb/hr/lb. Ciąg silnika do masy silnika wynosi 4,9:1.

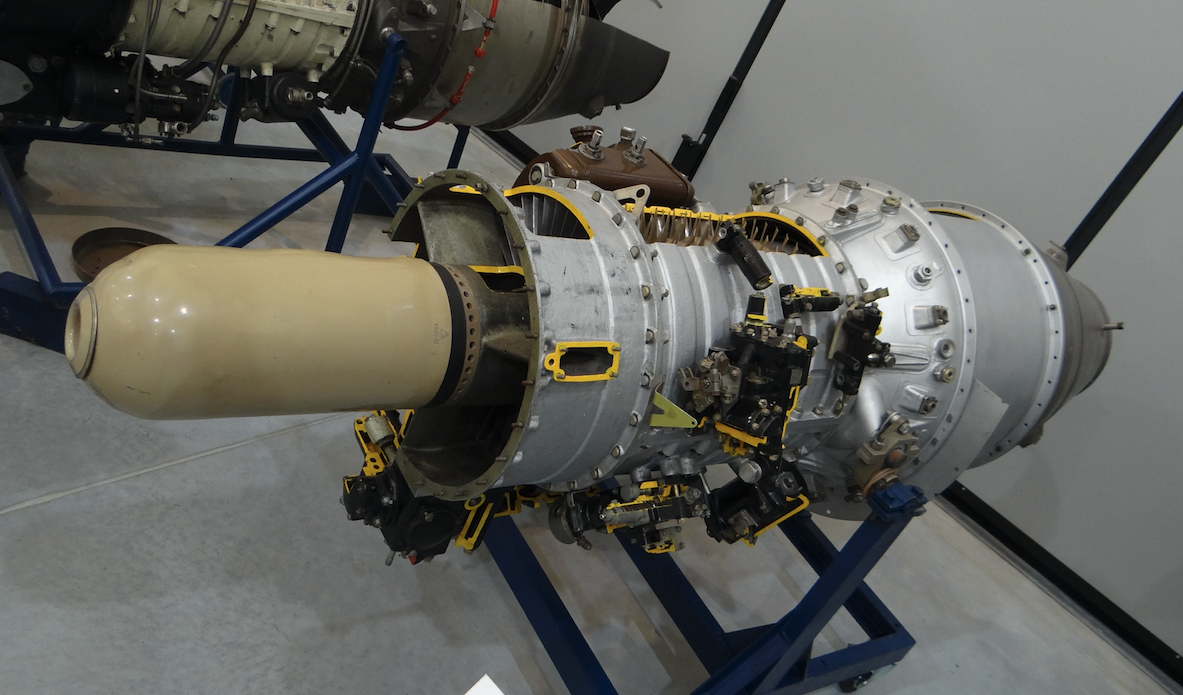

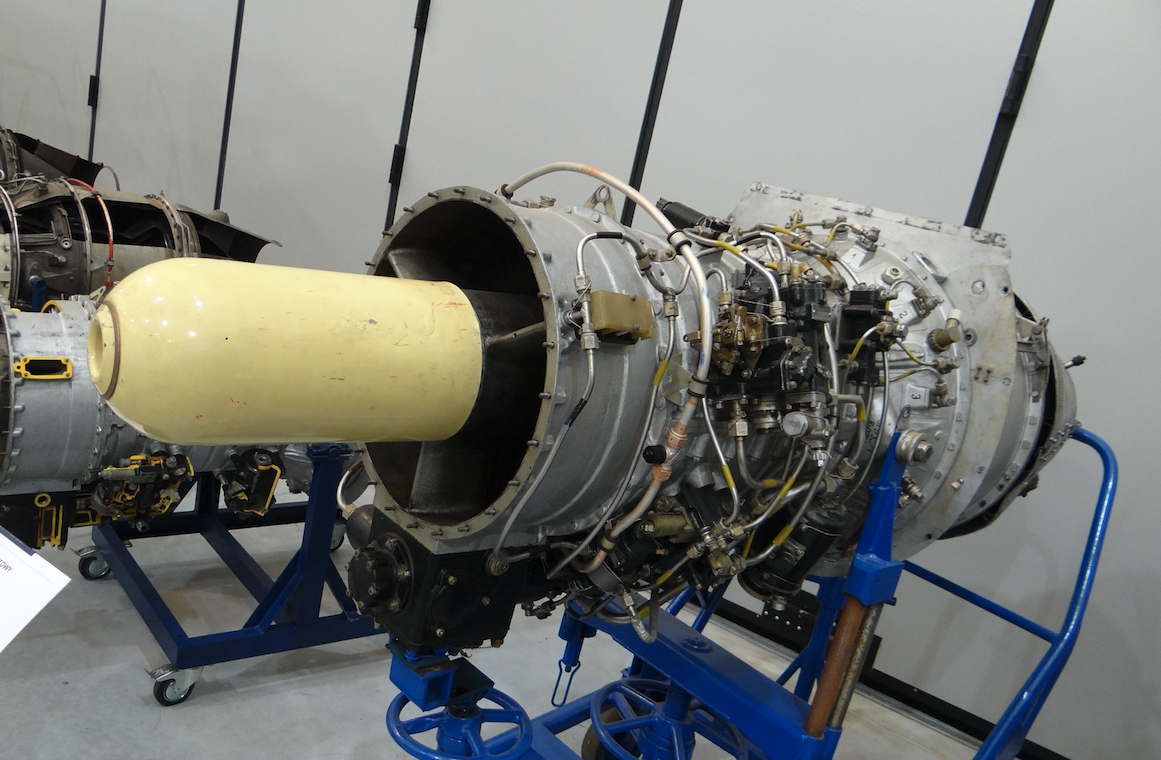

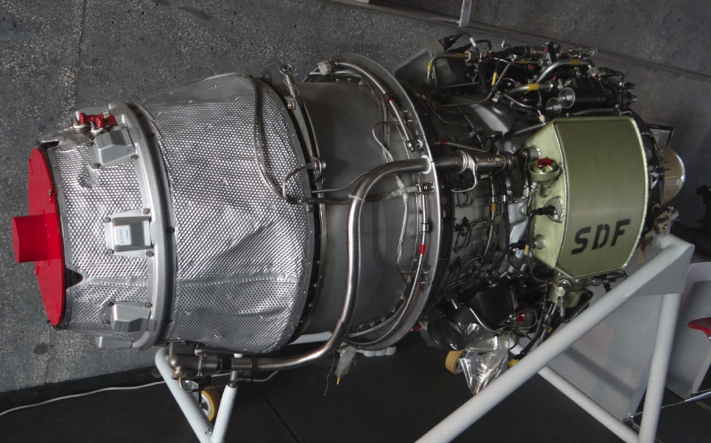

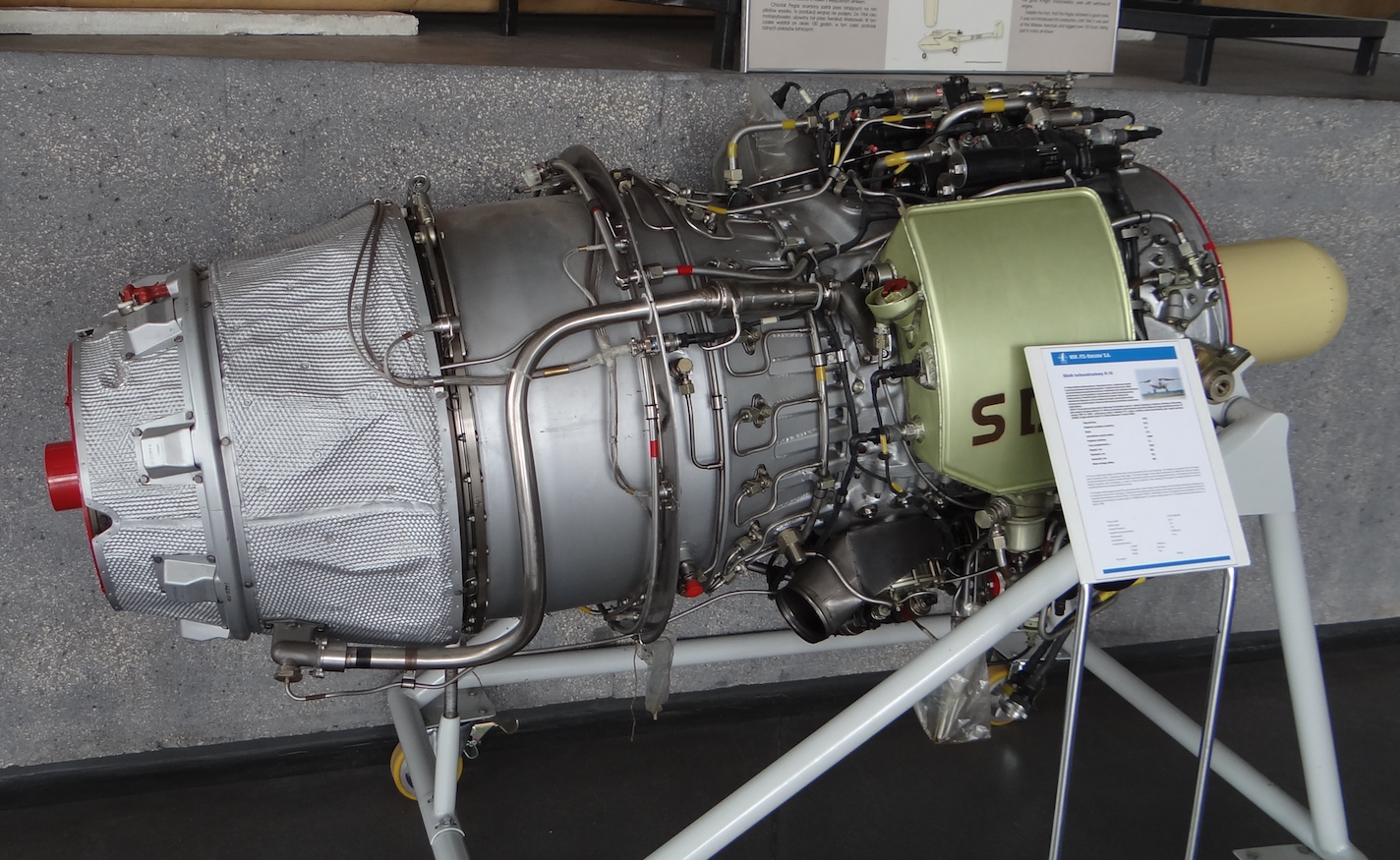

Silnik PZL WSK Rzeszów HO-10.

Na podstawie silnika Rolls Royce Viper 8, w 1960 roku w PZL Mielec w nowej prototypowni opracowano silnik turboodrzutowy, który otrzymał oznaczenie HO-10. Miał on ciąg 7,65 kN (780 kG). Według innych danych 7,84 kN (800 kG). Nad tą konstrukcją pracował zespół pod kierownictwem inż. Tadeusza Mirskiego, Jerzego Drożdża i Alfreda Sokoła. Uruchomiono niewielką produkcję seryjną tego silnika (1963r.-1966r.), aby nie wstrzymywać rozwoju samolotu TS-11 Iskra, mimo iż planowano jako docelowy napęd silnik SO-1. Silniki HO-10 zamontowano w pierwszej serii produkcyjnej samolotów TS-11 Iskra bis A, która była budowana od 1963 roku. Później w samolotach tych silniki wymieniono na SO-1, o ciągu 9,61 kN (980 kG).

Podstawowe dane silnika HO-10: Producent WSK PZL Rzeszów – Polska. Długość 2,03 m. Masa własna 260 kg. Ciąg 7,84 kN.

Silnik PZL Instytut Lotnictwa SO-1. 1959 rok.

Prace nad silnikiem SO-1 (Silnik Odrzutowy-1) rozpoczęto już w 1956 roku w Instytucie Lotnictwa w Warszawie. Instytut Lotnictwa miał duże zaplecze do badania zarówno całych silników jak i ich podzespołów. Istniały dwie hamownie, z których jedna miała zamontowany tłumik hałasu, co umożliwiało nieprzerwana pracę, także w nocy. Były także stanowiska do badania sprężarek, komór spalania, turbin, układów paliwowych i olejowych. Takiej bazy w Mielcu nie było.

Projektowaniem silnika turboodrzutowego zajął się Zakład Silników Instytutu Lotnictwa, który jeszcze przed 1960 rokiem został powiększony i przeorganizowany w Ośrodek Silników.

Początkowy skład zespołu inżynierów-konstruktorów był następujący: Kazimierz Rogalski (twórca koncepcji silnika), Jerzy Kucharski (kierownik Ośrodka Silników), Leszek Piechowski (specjalista od przekładni i mechanizmów), Donat Gruszczyński (specjalista układów paliwowych), Jan Chyliński (właściwie Jan Bierut, syn Bolesława Bieruta, komunista i żołnierz armii ludowej, był adiutantem swojego ojca, kształcił się w Krakowie i moskwie, został inżynierem, a później vice-ministrem Przemysłu Ciężkiego, następnie ambasadorem w Bon).

Prace nad silnikiem były prowadzone pod nadzorem wywiadu i kontr-wywiadu wojskowego, dlatego program otrzymał kryptonim Kaszub. Taki sam jak wiele lat później silnik dla samolotu PZL-22 Iryda.

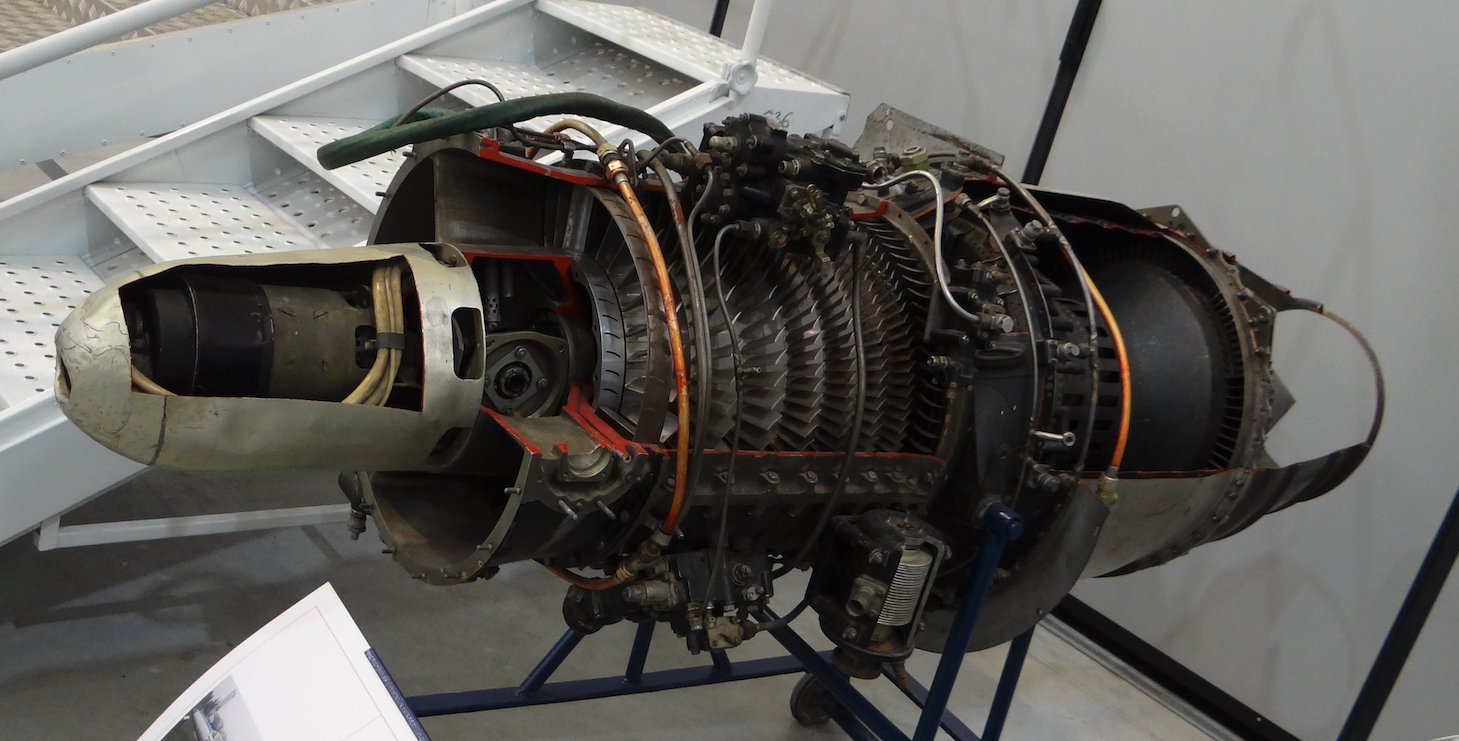

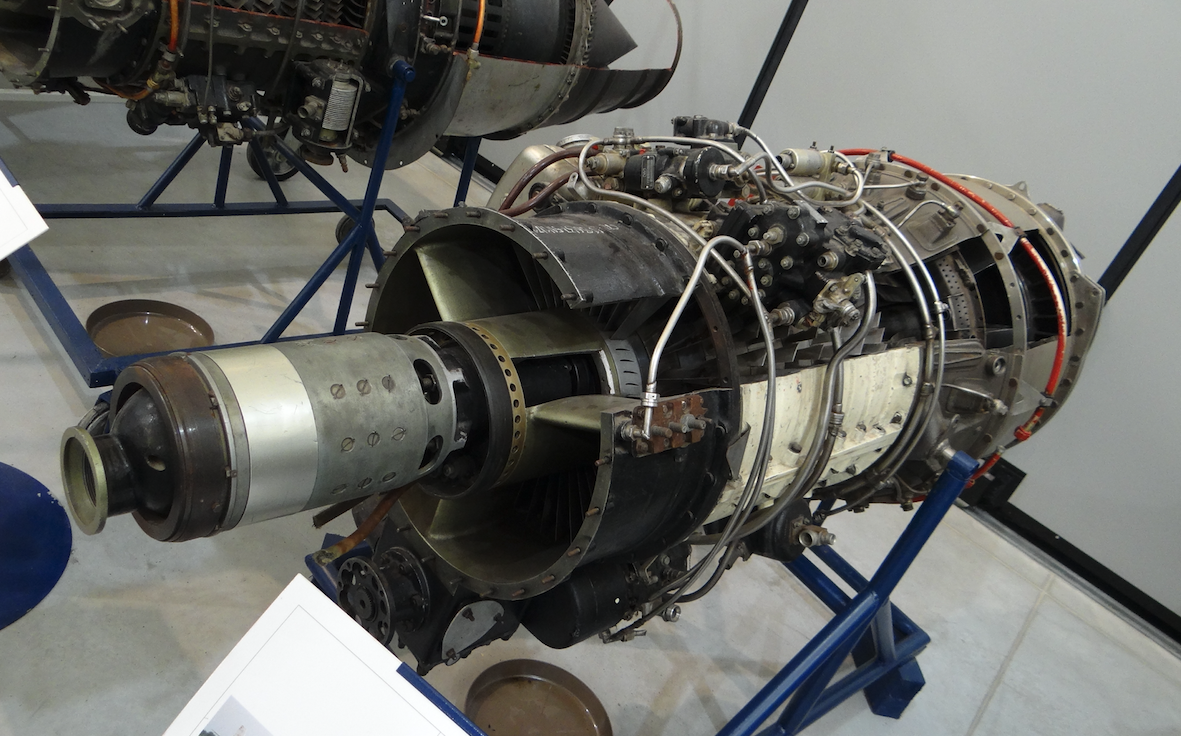

Koncepcja silnika została oparta na układzie jednej szpuli podpartej na dwóch łożyskach, przed pierwszym stopniem sprężarki i przed tarczą turbiny. Taki układ miał zagwarantować łatwiejszy i krótszy remont silnika. Program zakładał budowę 10 sztuk prototypów, które zbudowano w Zakładzie Produkcji Doświadczalnej w WSK Rzeszów.

Pierwszy silnik SO-1 uruchomiono w grudniu 1959 roku. Dojść szybko zanotowano pierwsze sukcesy i pierwsze porażki. Silnik bardzo łatwo się uruchamiał. Bez problemu osiągał zakładany ciąg. Jego układ gazodynamiczny był dobry. Jednak były wady. Zły był układ olejenia tylnej części szpuli. Zamknięty układ tylnego łożyska był niewłaściwy. Jednak najgorsze była niepożądane drgania, które pojawiały się już przy 10 000 obrotów/min. To stanowiło zaledwie 65 % obrotów nominalnych czyli 15 600 obr/min. W efekcie zacierał się silnik. Przyczyn upatrywano w niedokładnym wyważeniu szpuli (pędni) i mało sztywnym wale. Wał usztywniono i zwiększono dokładność wyważenia szpuli. Dla tego celu zakupiono włoską, precyzyjną wyważarkę. Niestety, drgania nie ustały. Dochodziło do zacierania się sprężarki.

Mimo, że inżynierowie dysponowali dwoma prototypami, to częste awarie powodowały długie przestoje w badaniach. Z początkiem 1962 roku oddano do testów trzeci prototyp. Niestety już przy pierwszym uruchomieniu awarii uległo łożysko. Czwarty prototyp silnika SO-1 był tak zwaną drugą wersją, II-wersja. Przekazano go do testów pod koniec 1962 roku. Silnik ten miał już otwarty układ olejenie tylnego łożyska, z tak zwaną utratą oleju. To rozwiązanie znacznie poprawiło smarowanie silnika i problem został rozwiązany. Silnik ten miał już docelowy prądo-rozrusznik GSR-ST-6000A. Ten prototyp znacznie przyspieszył prowadzenie testów.

Niestety, silnik SO-1 II-wersja nadal miał zbyt duże drgania i nie nadawał się do produkcji seryjnej. Dosztywnianie szpuli (pędni) nie rozwiązało problemu. Ta sytuacja była powodem wykonana kopii silnika Rolls Royce Viper 8 w postaci silnik HO-10, który jednak był za słaby dla samolotu TS-11 Iskra.

Z początkiem 1963 roku, po burzliwych dyskusjach, zdecydowano na dodanie trzeciego łożyska, tuż za sprężarką. Było to jednoznacznie stwierdzenie, że silnika z dwoma łożyskami nie jesteśmy w stanie wykonać. Tak powstał silnik SO-1 III-wersja, który okazał się poprawny i impas został przełamany. Dojść szybko w testach były trzy silniki tej wersji, Nr 6, 7, 8. Liczba przepracowanych godzin na hamowni błyskawicznie rosła. Do marca 1964 roku silniki przepracowały ponad 1 000 godzin.

Teraz rozpoczął się bój o trwałość konstrukcji. Najsłabszym elementem okazywały się łopatki kierownicze turbiny, których problem rozwiązano poprzez zmianę materiału. Słabe okazywało się także przednie łożysko i to niezależnie, czy krajowe, czy importowane.

Jesienią 1963 roku rozpoczęto testy na latającej hamowni. Do tego celu wykorzystano samolot bombowy Ił-28 Nb 119. Silnik SO-1 III-wersja zamontowano w specjalnej ruchomej gondoli. Zawieszenie gondoli składało się z dwóch wahliwych ramion, które zamontowano w komorze bombowej. W trakcie startu drzwi komory bombowej były otwarte, a gondola z silnikiem była przybliżona do kadłuba, ale nie schowana. Po starcie gondola z silnikiem obniżała się, oddalając się o około 0,50 m od kadłuba, a drzwi komory bombowej były zamykane. System bezpieczeństwa polegał na awaryjnym zrzucie gondoli z silnikiem. Nigdy z niego nie skorzystano.

W wyniku testów, w kwietniu 1964 roku, silnik SO-1 III-wersja otrzymał certyfikat z resursem 100 godzin, za wyjątkiem przedniego łożyska, które otrzymało resurs tylko 50 godzin. Nieco później stosowano łożyska ze srebrzonymi koszami. Po zamontowaniu silnika SO-1 na samolocie TS-11 Iskra samolot ustanowił cztery rekordy świata, co wystawiło doskonałe świadectwo Polskiemu Przemysłowi Lotniczemu.

Silniki SO-1 III-wersji zaczęto budować w WSK Rzeszów w 1964 roku. Tam zbudowano serię przedprodukcyjną; Nr 11, 12, 13. Następnie zbudowano tak zwana serię informacyjną, która liczyła 10 sztuk. Silniki prototypowe osiągnęły żywotność ponad 200 godzin z dwukrotnym remontem. Natomiast silniki serii informacyjnej miały już żywotność ponad 600 godzin z dwoma remontami. Tu drobne wyjaśnienie. Według norm Zachodnich silnik powinien przepracować non stop 150 godzin. Wynika z tego, że silniki serii informacyjnej mogłyby zaliczyć ten egzamin. Prototyp Nr 6 miał żywotność 601 godzin, z dwoma remontami. Silnik prototypowy Nr 7 miał żywotność 860 godzin, także z dwoma remontami. Silnik SO-1 skierowano do testów państwowych w momencie kiedy jeden z prototypów przepracował bezawaryjnie 200 godzin non stop.

Państwowe testy przeprowadzono w grudniu 1966 roku i styczniu 1967 roku. Niestety, silnik Nr 6SO615 w 25 godzinie pracy uległ awarii z powodu zatarcia się środkowego łożyska na wskutek awarii pompki oleju. Drugie podejście odbyło się na silniku Nr 6SO616. Tutaj w 175 godzinie pracy nastąpiło urwanie łopatki turbiny. Dyskwalifikacja silnika na szczęście nie nastąpiła i silnik dopuszczono do warunkowej eksploatacji w PZL Mielec, w Instytucie Lotnictwa i w Instytucie Technicznym Wojsk Lotniczych. Na podstawie zebranych danych silnik otrzymał certyfikat w styczniu 1968 roku i samolot TS-11 Iskra z silnikami SO-1 trafiły do Wojska Polskiego.

Podczas tej eksploatacji nie obyło się bez problemów. Było urwanie łopatki sprężarki z powodu zassania ciała obcego. Było falowanie na biegu jałowym oraz gaśnięcie silnika w locie, z powodu awarii agregatów ASS-1 i APS-1A. W Wojsku Polskim eksploatacja silników SO-1 była prawie bezusterkowa. Notowano tylko usterki wynikłe z zassania ciał obcych do silnika. W tym czasie (1967 rok) zdecydowano się na zbudowanie kolejnej partii silników SO-1 w liczbie 20 sztuk. Silnik cały czas doskonalono. Silniki SO-1 produkowano do 1969 roku.

Od rozpoczęcia pracy nad silnikiem SO-1 minęło 11 lat, od pierwszego uruchomienia minęło 8 lat. Są to okresy bardzo zbliżone do tych jakie osiągały kraje Zachodnie. To prawda, że oni już wówczas pracowali nad silnikami turbo-wentylatorowymi. Jednak, zważywszy na socjalistyczną, planowaną gospodarkę w Polsce nie było się czego wstydzić. We wschodnim kołchozie, tylko CCCP, Czechosłowacja i Polska, opracowywały silniki turboodrzutowe. Programowi silnika SO-1 bardzo dużo pomogła obecność w zespole Jana Chilińskiego (Jan Bierut). Nigdy nie padło stwierdzenie o możliwości przerwania i zamknięcia programu.

Podstawowe dane silnika SO-1: ciąg 9,80 kN (999,32 kG). Producent WSK PZL Rzeszów – Polska. Długość 2,15 m. Średnica 0,706 m. Masa silnika 303 kg. Przepływ powietrza przez silnik 17,8 kg/s.

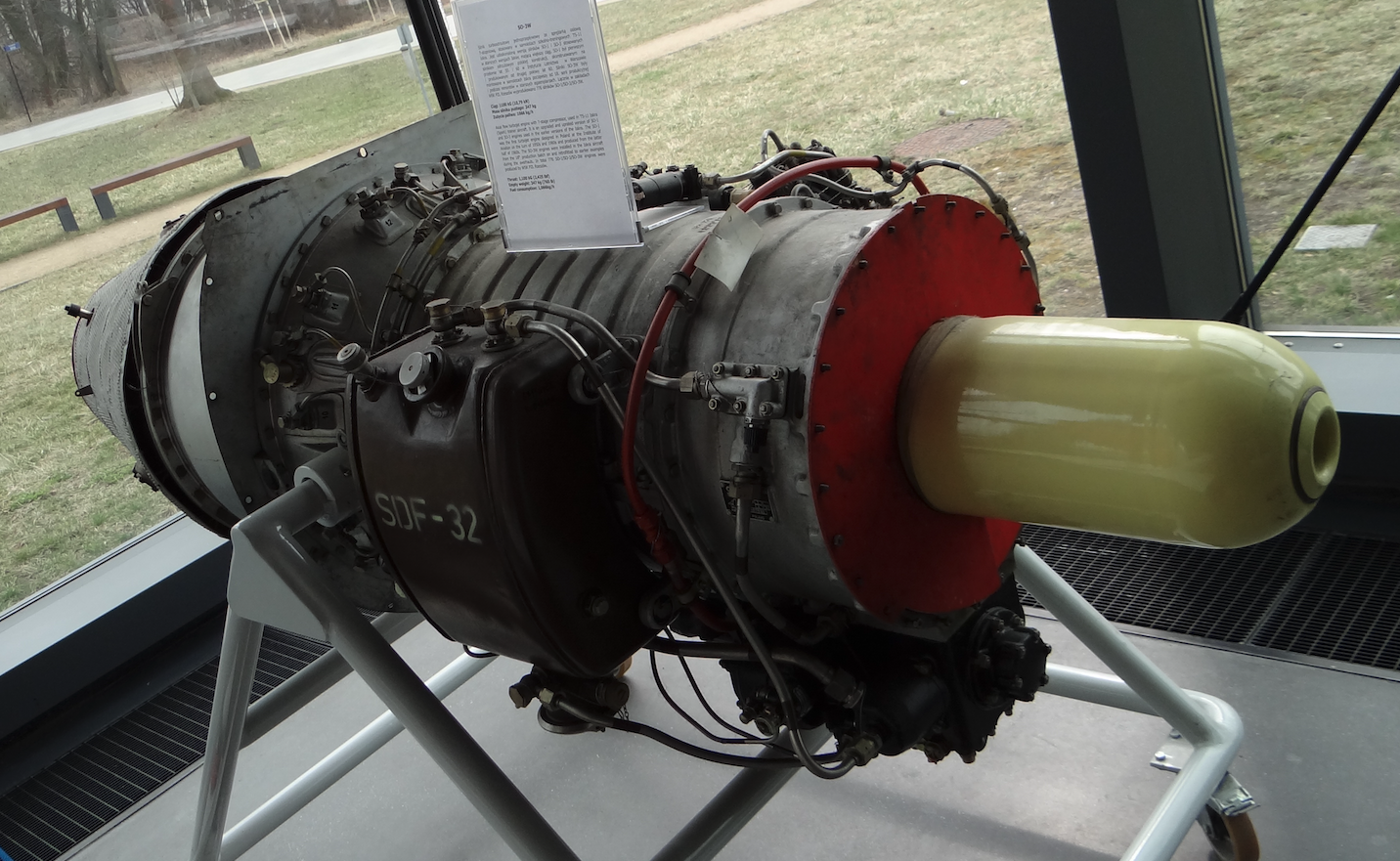

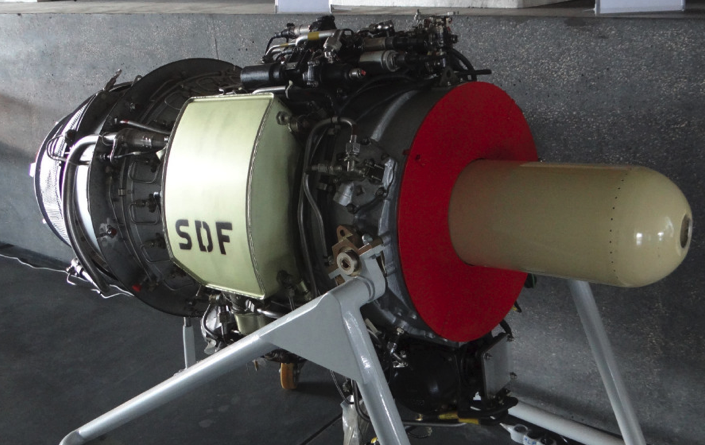

Silnik PZL SO-3/SO-3W.

Mimo, że silnik SO-1 został dopuszczony do eksploatacji, to nie ustawały prace nad jego doskonaleniem, a zwłaszcza nad podniesieniem resursu. Program otrzymał kryptonim Kaszub-III, a oznaczenie SO-3. Głównymi zadaniami było: uzyskanie resursu 400 godzin i trwałość podstawowych zespołów minimum 1 000 godzin. Zwiększenie zapasu statecznej pracy sprężarki. Poprawa układu paliwowego. Zabudowa instalacji odladzania. Dla programu zbudowano pięć nowych silników. Sprężarki tych silników otrzymały zmienione łopatki stopni sprężarki i stojana. Tarcze turbiny wykonano w nowej technologii.

Silnik SO-3 ma ciąg 9,80 kN (999,32 kG), a silnik SO-3W ma zwiększony ciąg 10,80 kN (1 101,29 kG). Wydłużono resursu do 300 godzin. Rozwiązano ostatecznie problem gaśnięcia silnika. W 1969 roku uruchomiono produkcję seryjną silników SO-3. Zbudowano 586 silników SO-1 i SO-3 (SO-3W).

Dane silnika SO-3 (SO-3W): Silnik składa się z kierownic aerodynamicznych we wlocie, 7-stopniowa sprężarka osiowa, komora spalania pierścieniowa, wtryskiwacze z odparowaniem paliwa, turbina jedno-stopniowa, dysza wylotowa ze stożkiem centralnym i przekrojem regulowanym wkładkami. Kompresja sprężarki 4,69:1. Szpula wiruje zgodnie z ruchem wskazówek zegara (oczywiście patrząc w kierunku lotu). Prędkość obrotowa do 15 600 obrotów na minutę. Przepływ powietrza przez silnik wynosi 17,8 kg/s lub inaczej 13,8 m3/s. Długość silnika 2,15 m, średnica 0,76 m, masa 344 (312) kg. Zużycie paliwa 29.6 g/(kN·s). Stosunek ciagu do masy 3,4:1. Rodzaj paliwa – PSM–2 wg PN–72/C–96026, P–2 wg PN–72/C–92026, TS–1 wg GOST–10227–62, RT wg GOST–16564–71. Pompa paliwowa nurnikowa o wydatku regulowanym, typu PNZ–15C dla silnika SO–3 lub PNZ–15D dla silnika SO–3W. Automat sterowania silnikiem z zaworem odcinającym i dławiącym silnikiem oraz barometryczną korekcją wysokościową i prędkościową, typu ASS–1C1 dla silnika SO–3 lub ASS–1D1 dla silnika SO–3W. Automat sterowania paliwem z przełącznikiem pneumatycznym i mieszkiem przyspieszenia sterującym ograniczającym przepływ paliwa w zależności od ciśnienia atmosferycznego i ciśnienia za sprężarką, typu ASP–3C dla silnika SO–3 lub APS–1D dla silnika SO–3W. Zawór paliwowy – po jednym zaworze przelotowym, sterującym elektromagnetyczny dopływem paliwa w czasie rozruchu, typu ZOE–100C i upustem zabezpieczającym przed nadmiernym wtryskiem paliwa, typu ZOE–200C. Wtryskiwacze paliwa rozruchowe 6 sztuk i 12 roboczych o wtrysku bezpośrednim z odparowaniem paliwa zasilane z oddzielnych układów. Filtry paliwowe siatkowe. Ciśnienie paliwa przed pompką wtryskiwaczy – od 0,5 do 1,5 kG/cm2. Regulator obrotów korygujący maksymalną prędkość obrotową silnika w zależności od ciśnienia w sprężarce, prędkości obrotowej typu K–1C dla silnika SO–3 lub K–1D dla silnika SO–3W. Układ olejowy łożyska przedniego szpuli jest zamknięty. Układ olejowy łożyska środkowego i tylnego szpuli jest otwarty z utratą oleju. Układ olejowy ma trzy filtry siatkowe. Zbiornik oleju ma 10 litrów pojemności. Stosowany jest olej estrowy AW-30. Zużycie oleju wynosi 1 litr/h. Ciśnienie oleju wynosi od 1,9 do 2,3 kG/cm2. Silnik jest uruchamiany automatycznie z akumulatora pokładowego typu 12SAM lub urządzenia lotniskowego. Prądo-rozrusznik typu GSR–ST–6000A. Regulator napięcia typu R–25AM, służy do automatycznej regulacji napięcia prądnicy przy zmianie wielkości obciążenia lub zmianie obrotów w określonym zakresie. Przekaźnik różnicowy typu DMR-400D, przeznaczony do automatycznego włączania i wyłączania prądnicy do sieci elektrycznej samolotu. Świece zapłonowe, wybuchowe, typu SSW–1X (dwie sztuki), służą do bezpośredniego wytworzenia iskier elektrycznych o dużej energii. Układ zapłonowy wysokiej energii, typu UR–T2, przeznaczony do zapłonu mieszanki paliwowej w silniku turboodrzutowym podczas rozruchu na ziemi i w locie. Nastawnik typu NP–1 dla silnika SO–3 lub AN–03 dla silnika programowy SO–3W, przeznaczony do programowania przebiegu rozruchu silnika.

Silnik PZL SO-3W22, K-5.

Aby nie przeciągać prac nad nowym samolotem szkolno-bojowym PZL I-22 Iryda dla samolotu opracowano przejściowe silniki SO-3W22, do czasu kiedy nie zostaną ukończone silniki Kaszub K-15. Silnik SO-3W22 to silnik SO-3W w którym przemieszczono osprzęt i agregaty, aby można było silnik zamontować w układzie dwóch turbin w samolocie PZL I-22 Iryda. Silnik SO-3W22 ma ciąg 10,56 kN (1 080 daN, 1 100kG). Później silniki oznaczono PZL K-5.

Podstawowe dane silnika PZL K-5: ciąg 10,56 kN (1 100 kG, 1 080 daN). Masa silnika 357 kg.

Silnik PZL Kaszub K-15.

Dla samolotu PZL I-22 Iryda od samego początku przewidywano silniki turboodrzutowe, jedno-przepływowe, jedno-wałowe z dopalaniem. Postanowiono oprzeć się na silniku SO-3W. Ciąg dla samolotu określono na 2 x 1 400 kG, z możliwością zwiększenia ciągu do 2 x 1 500 kG. Jednostkowe zużycie paliwa określono na poziomie nie większym niż 1 kg/kGh. Wymagano niezawodnej pracy do pułapu minimum 15 000 m i prędkości max Ma-0,95. Koncepcja konstrukcji silnika miała w przyszłości zapewnić zmniejszenie zużycia paliwa i zwiększenie ciągu maksymalnego do 1 800 kG. Nowy silnik miał być zbudowany zgodnie z radzieckimi lub amerykańskimi przepisami wojskowymi, a w przypadku niemożności ich pozyskania dopuszczono wykorzystanie cywilnych brytyjskich przepisów BCAR.

Silnik K-15 Kaszub opracowano w Instytucie Lotnictwa w Warszawie, a był produkowany w PZL WSK Rzeszów. Na czele zespołu konstruktorskiego stał inż Julian Fałęcki. Silnik trafiły do napędu samolotów PZL I-22 Iryda M-93. Silnik został zatwierdzony jako podstawowy napęd samolotu w 1994 roku. Silnik ma ciąg 14,8 kN (1 500 kG, 3 307 lbf).

Silniki zamontowano w samolocie I-22 M-93 K : dwa jedno-przepływowe silniki PZL K-15 ( Kaszub-15 ) o ciągu startowym 2 x 1 500 kG ( 2 x 1 472-1 480 daN ), przy prędkości obrotowej 15 800 obr./min. Masa silnika w stanie suchym 340 kg. Resurs głównych zespołów silnika 600-1200 h. K-15 jest kolejną generacją silnika K-5. K-15 jest jedno-wałowym, jedno-przepływowym silnikiem wyposażonym w sześciostopniową osiową sprężarkę z naddźwiękowym pierwszym stopniem, posiada pierścieniową komorę spalania i jednostopniową turbinę. Bębnowy wirnik sprężarki posiada strukturę spawaną ze stali maraging. Łopatki wykonane z tytanu i stali nierdzewnej. Agregaty sterowane elektronicznie. Zabudowa silnika K-15 i jego instalacji na płatowcu w sposób analogiczny jak silnika PZL/K-5.

Kiedy mówimy o samolocie PZL I-22 Iryda warto wspomnieć o innym silniku montowanym w tym płatowcu: Samolot I-22 M-93 V. W 1994 roku jeden samolot prototypowy ( 1 ANP 01-06 reje SP-PWE ) został wyposażony w brytyjskie silniki. Zmieniono mu nr na nr 1 ANBP 01-01 pozostawiając rejestrację SP-PWE. PZL I-22 M-93 V : dwa silniki Rolls Royce Viper 535 o ciągu startowym 2 x 1 500 kG ( 2 x 1 492 daN ) i masie 358 kg każdy. Zabudowa silnika Viper i jego instalacji na płatowcu w sposób analogiczny jak silnika PZL/K-5.

Silnik PZL Kaszub K-16.

Silnik Kaszub K-16 stanowi dalsze rozwinięcie silnika Kaszub K-15. Silnik powstał w Instytucie Lotnictwa pod kierunkiem inżyniera Juliana Fałęckiego. Silnik Kaszub K-16 w stosunku do silnika Kaszub K-15 ma zwiększony ciąg i zwiększony resurs.

Pędnia (szpula) silnika podparta jest na dwóch łożyskach. Ma 6-stopni sprężarki osiowej. Pierwszy stopień ma charakterystyki naddźwiękowe. Pierwsze trzy stopnie sprężarki wykonano z tytanu.

Silnik Kaszub K-16 powstał w 1996 roku. W okresie od 1997 roku do 1999 roku przeszedł kompleksowe testy. Testy w locie rozpoczęto w dniu 11 marca 1998 roku. Silnik K-16 zamontowano na samolocie PZL I-22 Iryda M-93. Drugim silnikiem w zespole napędowym był silnik K-15.

Podstawowe dane silnika Kaszub K-16: ciąg 15,40 kN (1 570 kG). Silnik składa się z 6-stopniowej sprężarki osiowej, pierścieniowej komory spalania, pojedynczej-turbiny. Długość silnika 1,56 m, średnica 0,70 m, wysokość 0,89 m, szerokość 0,72 m, masa 360 kg. Kompresja sprężarki 5,3:1. Przepływ powietrza przez silnik 23,5 kg/s. Zużycie paliwa 1,07 g/ kN·h. Prędkość obrotowa szpuli wynosi 15 900 obr/min. Czas przyspieszenia od biegu jałowego do maksymalnego ciągu wynosi 7,5 s.

Opracował Karol Placha Hetman