Silnik spalinowy-tłokowy rzędowy.

Ciąg dalszy.

Opis do zdjęcia: Silnik M-34 produkcji CCCP, z 1933 roku, w układzie V, 12-cylindrowy, moc maksymalna 850 KM przy 1 800 obrotach na minutę, pojemność 45,8 litrów, stopień sprężania 6,0:1, masa silnika 582 kg. Wadą silnika jest jego duża waga, dlatego nadawał się tylko do napędu dużych samolotów. Silniki M-34 napędzały między innymi bombowce Tupolew TB-3.

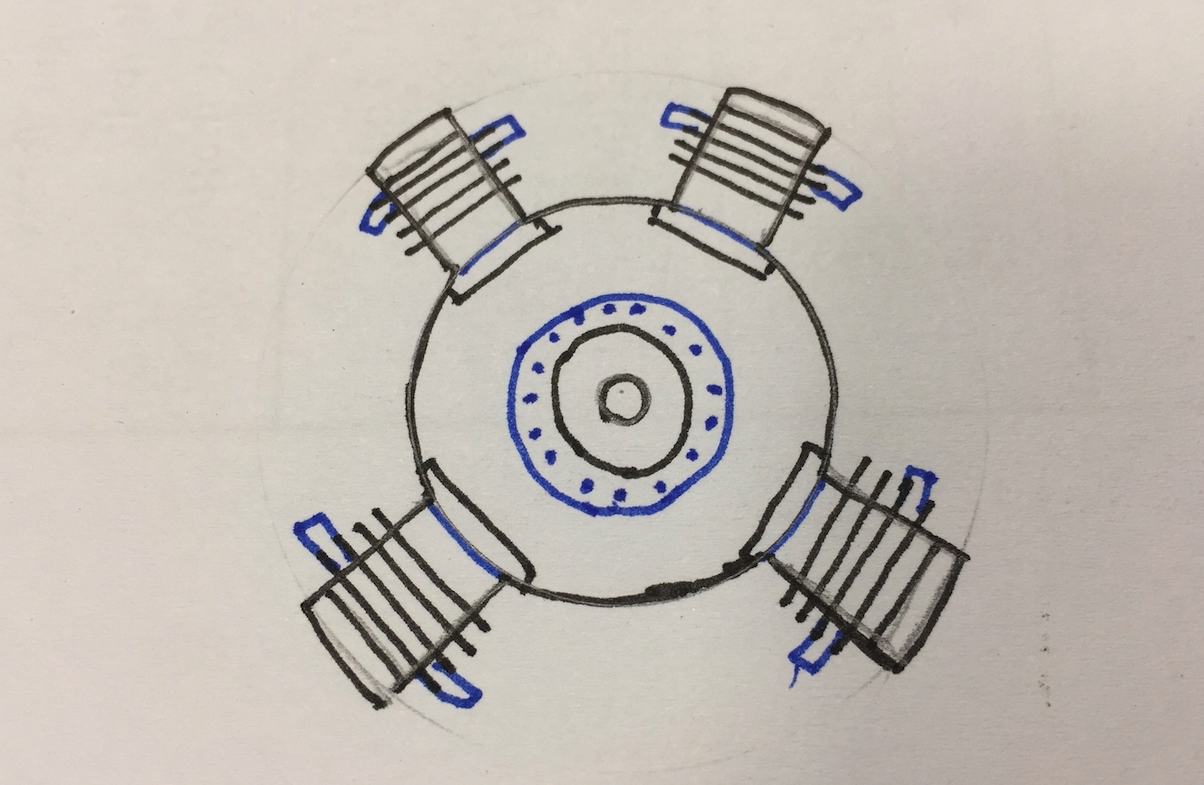

Silniki w układzie X.

Opis do zdjęcia: Dolny rząd cylindrów ma szerszy kąt rozwarcia.

Silnik w układzie X to nie są silniki wielo-gwiazdowe z 4-cylindrami w jednej gwieździe. Konstrukcja tego typu powstała poprzez połączenie dwóch silników w układzie V. Dlatego też ich budowa karterów różni się znacznie od karterów silników gwiazdowych. Pierwsze prace nad silnikami w układzie X rozpoczęto w 20-latach. Początkowe efekty budziły zadowolenie konstruktorów. Samolot który powinien otrzymać cztery silniki w układzie V mógłby otrzymać dwa silniki w układzie X. Jednak z biegiem prac entuzjazm inżynierów przygasał. Zaczęły piętrzyć się niespodziewane trudności. Były kłopoty z ich chłodzeniem, a obsługa była bardzo utrudniona.

Prace nad silnikami w układzie X prowadzono w USA i UK. W żargonie nazywano je jeżami z uwagi na wielką ilość cylindrów, które nasuwały na myśl kolce jeża. Pierwszym w 20-latach był silnik Forda X-8. Był on budowany na bazie silnika samochodowego Ford Flathead V8. Jednak prace nie wyszły poza prototyp.

W UK tego typu silnikami zajmowała się firma Napier. Warto w tym miejscu zaznaczyć, że Brytyjczycy w 30/40-latach przodowali w dziedzinie napędów lotniczych. Mieli doskonały przemysł hutniczy i maszynowy. Ich silniki lotnicze były wykonywane z doskonałej jakości materiałów. Precyzja wykonania poszczególnych elementów i jakość montażu była na światowym poziomie.

Brytyjski silnik Napier Cup był eksperymentalnym motorem X-16, o mocy 1 000 KM (750 kW), chłodzony cieczą. Zbudowano tylko 6 egzemplarzy. Próby w locie przeprowadzono w 1922 roku, na bombowcu Avro Aldershot.

Najbardziej znanym silnikiem w układzie X był Brytyjski silnik Rolls-Royce Vulture X-24 zbudowany w 1938 roku. Motor został oparty na dwóch silnikach Rolls-Royce Peregrine, które połączono wspólnym wałem umieszczonym we wspólnej skrzyni korbowej. Motor planowano jako napęd samolotów Avro Manchester. Początkowo silnik dysponował mocą 1 750 KM (1 300 kW), którą z uwagi na trudności z chłodzeniem musiano ograniczyć do 1 450 KM. W 1941 roku, firma Rolls-Royce podjęła decyzję o przerwaniu prac, z uwagi na mały zysk mocy w stosunku do budowanego już seryjnie doskonałego motoru Merlin.

Również Włosi pracowali nad silnikami w układzie X. Firma Isotta-Fraschini w pierwszej połowie 40-lat opracowała silnik X-24, chłodzony powietrzem, o rozstawie cylindrów co 90 stopni. Motor był przewidziany dla myśliwca Caproni F.6. Z powodu upadku faszyzmu we Włoszech silnik nigdy nie został ukończony.

Silniki wysokoprężne.

W tym rozdziale warto wspomnieć o niezwykłej konstrukcji niemieckiego silnika Junkers Jumo 204-208. Oprócz nietypowej budowy, motor wyróżniał się tym, że był silnikiem wysokoprężnym, czyli Dieslem i w dodatku dwu-suwowym. Powszechnie uważa się ten motor za konstrukcję niezwykle udaną i praktycznie jedyną tego typu nadającą się do napędu samolotów. Pierwsza odmiana weszła do użytku w 1932 roku. Łącznie zbudowano około 900 egzemplarzy. Silniki były używane przez Niemców od 1932 do 1944 roku.

Ponieważ silnik wysokoprężny wymaga większego stopnia sprężania, konstruktor wpadł na pomysł umieszczenia dwóch tłoków w jednym cylindrze naprzeciwko siebie. Taki cylinder nie ma głowicy. Konstruktor zbudował silnik złożony z 6-cylindrów, 12-tłoków i dwóch wałów korbowych. Podczas cyklu roboczego tłoki poruszają się ku sobie i od siebie. Paliwo do cylindrów jest podawane przez wtryskiwacze. Cztery dyszy na cylinder. W silniku wykorzystano układ dwusuwowy, czyli nie potrzeba zaworów. Funkcje zaworów pełnią specjalne okna zwane portami. Zwykle, tego rodzaju konstrukcje mają niską sprawność objętościową, ponieważ oba okna (porty) wlotowe i wylotowe są naprzeciwko siebie i otwarte w tym samym czasie. Mieszanka nie jest całkowicie spalona i silnik mocno dymi. W prezentowanym silniku okna wlotowe umieszczono w górze cylindra, a wylotowe w dole, dlatego droga mieszanki jest długa. W dodatku okna wylotowe są otwierane wcześniej i wcześniej zamykane. Przy odpowiedniej regulacji silnik pracuje poprawnie i niewiele ustępował silnikom cztero-suwowym. W dodatku jego konstrukcja była dużo prostsza, a przez to mniej złożona. Warto dodać, że dwusuwowe silniki diesel są używane w lokomotywach spalinowych.

Minusem silnika okazały się dwa wały, które trudno było ustawić tak, aby tłoki w jednym cylindrze pracowały idealnie synchronicznie. Problemem okazało się umieszczenie śmigła, a dokładnie – Z którego wału lub w którym miejscu przekładni należy przekazać siłę na śmigło. Wymiarowo silnik jest bardzo wysoki i bardzo wąski. W teorii, silnik doskonale nadawał się do zamontowania w grubym skrzydle, poziomo. Pozwoliłoby to na uzyskanie minimalnego oporu aerodynamicznego silnika. Jednak okazało się, że z powodu przepływu oleju silnik musi pracować wyłącznie w pionie.

Na silniku Junkers Jumo praktycznie skończyła się lotnicza kariera diesla. Owszem, silniki diesla były nadal konstruowane i to w układach dwusuwowych i czterosuwowych. Skutecznie napędzały i napędzają pojazdy lądowe (lokomotywy, wozy bojowe, ciężarówki) i wodne (kutry, okręty, poduszkowce). Jednak w lotnictwie kariery nie zrobiły.

Chłodzenie silnika.

Warto jeszcze parę zdań napisać na temat chłodzenia silnika lotniczego. Chłodzenie powietrzem jest najprostszym sposobem chłodzenia motoru lotniczego. Był i jest stosowany w lotnictwie, głównie za względu na mniejszy ciężar takich silników oraz prostszą budowę. Duża prędkość samolotu powoduje, że napływające, zimne powietrze łatwo odbiera ciepło od cylindrów. Również wirujące śmigło (koło pędne) potęgowało ruch powietrza. Zwłaszcza w samolotach bojowych biorących udział w wojnach i konfliktach zbrojnych, chłodzenie powietrzem było szeroko stosowane i to zarówno w silnikach gwiazdowych jak i rzędowych, a to z uwagi na mniejszą wrażliwość na uszkodzenia. Cylindry takich silników są bogato żebrowane. Dodatkowo często stosowano ruchome żaluzje, które regulują przepływ powietrza.

Zalety układów chłodzenia cieczą polegają na tym, iż pozwalają utrzymać temperaturę silnika w optymalnym zakresie jego pracy. Układ składa się z kanałów cieczy we wnętrzu korpusu silnika, przewodów, chłodnicy, pompy i termostatu. Najczęściej do chłodzenia używa się glikolu etylowego.

Rozruch silnika.

Rozruch silnika w początkach awiacji był realizowany poprzez obrót śmigłem, przy włączonym zapłonie. Następnie zaczęto stosować korbę i układ przekładniowy rozkręcający silnik. Tuż przed II wojną światową zaczęto stosować rozruch elektryczny, za pomocą rozrusznika sprzęgniętego z kołem zamachowym. Innym sposobem był rozruch przy pomocy sprężonego powietrza dostarczanego z butli. Przepływające powietrze wymuszało ruch tłoków i przy odpowiedniej prędkości obrotowej podanie mieszanki i uruchomienie zapłonu.

Stosowano także zapłon detonacyjny, pirotechniczny. Poprawna nazwa „Coffman engine starter”, a popularnie „shotgun starter”. Ten system zastosowano we wspomnianym w poprzednim rozdziale silniku Brytyjskim Napier Sarbre o układzie H-24, a także w gwiazdowym Pratt & Whitney R-1830. Zasada działania polegała na detonacji odpowiedniego ładunku wybuchowego, a wytworzone ciśnienie błyskawicznie wprawiało w ruch cylindry i od razu uruchomiało silnik. Ładunek jest wielkości pocisku do rakietnicy i tak wygląda. Wkłada się go przez otwór w kadłubie do specjalnego układu połączonego z układem zasilania silnika w powietrze, tak jak do strzelby i zabezpiecza. Następnie uruchamiano zapłon ładunku działający z opóźnieniem. Po chwili rozlegał się huk, który jest słyszany jak wystrzał z pistoletu i w ułamku sekundy silnik pracuje, a śmigło się kręci. Nie od razu wszystkie cylindry podejmują pracę. Trzeba odczekać kilka sekund.

Lot w stratosferze.

Już w 20-lata zauważono, że przyszłość dalekich lotów leży w opanowaniu lotu na pułapie 5 000 – 10 000 m. Mała gęstość powietrza na tych wysokościach predysponuje te pułapy do osiągania ogromnych szybkości, co pociągnęłoby za sobą skrócenie czasu i kosztów przelotu. Na drodze do osiągnięcia tego celu stało kilka barier, które należało pokonać. Do najważniejszych należała zmniejszona sprawność koła pędnego (śmigła) i mniejsza sprawność silnika. Nie należy zapominać, że w tym czasie badania atmosfery ziemskiej były daleko zaawansowane. Ziemską atmosferę badano przy pomocy balonów załogowych i automatycznych. Balony załogowe osiągały już wówczas pułap 20 000 m. W tym czasie sądzono, że na wysokościach od 6 000 m, w górę, nie ma już burz, a mogą wystąpić silne prądy poziome. Jednak zauważono, że chmury mogą sięgać nawet wysokości 20 000 m. Co do burz to ówcześni badacze byli w błędzie. Natomiast prądy poziome mogą wspomagać przeloty, co przy prędkościach samolotu 300 km/h nie byłoby bez znaczenia. Słuszne zauważono, że samolot napędzany śmigłem nie będzie sprawny na pułapie ponad 10 000 m. Pułap ponad 10 000 m będzie osiągany tylko przez samoloty wojskowe z silnikami doładowanymi lub silnikami rakietowymi.

W dniu 22.10.1938 roku, włoski samolot Caproni Ca.161 bis zdobył rekord wysokości lotu wynikiem 17 083 m (56,047 ft). Rekord ten do dnia dzisiejszego nie został pobity przez żaden samolot śmigłowy, nawet z napędem turo-śmigłowym. Samolot został zbudowany w 1936 roku, specjalnie do osiągania dużych wysokości. Konstrukcja była oparta na samolocie Caproni Ca.113. Samolot był niemal typowym dwupłatem o dużej rozpiętości. Pilot siedział w otwartej kabinie, ale ubrany w specjalny kombinezon z hełmem i instalacją tlenową. Kombinezon chronił pilota także przed niską temperaturą. Podpułkownik Mario Pezzi wykonał kilka lotów do stratosfery, zdobywając cenne doświadczenie. Samolot był napędzany włoskim silnikiem Piaggio P.XI R.C.100/2v podwójna-gwiazda 14-cylindrowa, doładowana, o mocy 750 KM (560 kW). Silnik poruszał 4-łopatowe śmigło o szerokich łopatach. Silnik był licencyjną wersją silnika Gnome-Rhone Mistral.

W latach 1936-1939 takie loty wysokościowe wykonywały także inne samoloty. Francuski samolot Potez 506 kilkakrotnie osiągał pułap od 14 310 m (7.07.1937 rok) do 14 843 m (14.08.1936 rok).

Pierwszym wysokościowym jednopłatem był Bristol Type 138 High Altitude Monoplane. Samolot osiągnął pułap 15 440 m (28.09.1936r.). Pilot uruchamiał doładowanie na pułapie 35 000 ft. Zapas tlenu na dwie godziny okazał się za mały. Podczas bicia regordu pilot musiał przerwać wznoszenie i zejść na bezpieczną wysokość z powodu braku tlenu. FAI zatwierdziła pułap 15 230 m. Poprawiony samolot Bristol Type 138 wykonał jeszcze sześć lotów wysokościowych. W jednym z nich osiągnięto pułap 16 440 m (30.06.1937r.). Co istotne, to wszystkie te samoloty wysokościowe miały prędkość przelotową w granicach 200 km/h. Już z początkiem 30-lat pilot Willey Post (1899-1935) udowodnił że możliwy jest szybki lot na granicy stratosfery. Osiągnął on prędkość ponad 500 km/h. Uczestniczył on w programach zdobycia rekordu wysokości, ale bez powodzenia. Jego największymi sukcesami był loty dookoła Ziemi i przelot nad biegunem. Zginął śmiercią lotnika.

Doładowanie silnika.

Prędkość 700-800 km/h na wysokim pułapie była w zasięgu ręki. Jednak w 1931 roku, już niektórzy powątpiewali, czy kiedykolwiek będzie możliwa prędkość 900 km/h przy użyciu śmigła, gdyż dalsze zwiększanie mocy silników tłokowych nie przekładało się na znaczący wzrost prędkości. Coraz większy pułap, także nie sprzyjał napędowi śmigło – silnik tłokowy. W 1934 roku przyjmowano, że na wysokości 6 000 m moc silnika tłokowego spada o połowę w stosunku do mocy silnika na ziemi.

Doładowanie silnika.

W okresie międzywojennym, aby zapobiec spadkowi mocy silnika lotniczego stosowano trzy rozwiązania;1 Przeprężenie silnika, czyli wzrost stopnia sprężania w cylindrze. Jednak w tym zwiększaniu nie można przesadzić, bo pojawiał się samozapłon i spalanie detonacyjne.2 Przewymiarowanie silnika, czyli takie zaprojektowanie silnika jakby miał on stale pracować na pułapie na przykład 5 000 m. Jednak taki silnik trzeba na ziemi i małym pułapie dławić.3 Sprężarki lotnicze. Sposób ten okazał się najkorzystniejszy w 30-latach i obecnie.

Doładowanie silnika jest stosowane dlatego, że czym samolot leci wyżej tym sprawność silnika zaczyna spadać. Dzieje się tak dlatego, że na wysokości około 6 000 m ciśnienie powietrza jest dwa razy mniejsze niż na poziomie morza. Jednocześnie jest dwa razy mniej tlenu. To tłumaczy dlaczego w Himalajach lub Andach samoloty startujące z lotnisk wysokogórskich mają znacznie mniejszy udźwig. Aby podnieść sprawność silnika stosuje się układy doładowujące. Sprężarka powietrza zwiększa ciśnienie i gęstość powietrza doprowadzanego do silnika spalinowego. Daje to w każdym cyklu ssania cylindra silnika więcej tlenu, co pozwala spalić więcej paliwa i wykonać więcej pracy, tym samym zwiększając moc. Konstruktorzy opracowali kilka różnych sposobów realizacji tego doładowania.

Z początkiem 30-lat, producenci silników i samolotów poświęcili dużo uwagi tematowi doładowania silników lotniczych. Konstruktorzy podeszli do zagadnienia dwutorowo. W Pierwszym podejściu było podniesienie ciśnienia w kolektorze dolotowym od pewnego pułapu lotu. Drugim było podniesienie ciśnienia w kolektorze dolotowym już od poziomu ziemi. To drugie rozwiązanie preferowali Yankesi, z uwagi na stosowanie znacznie lepszych paliw. Opracowano także układ pośredni. Do startu zwiększa się ciśnienie w kolektorze dolotowym, a po starcie redukuje się ciśnienie do warunków normalnych.

Sprężarki w silnikach gaźnikowych można stosować zarówno przed gaźnikiem jak i na etapie mieszanki. W lotnictwie sprężarki tłokowe nie zdały egzaminu. Natomiast opracowano wiele modeli sprężarek obrotowych lub inaczej pojemnościowych. Były wśród nich między innymi sprężarki śrubowe. Wszystkie one były wykonywane z aluminium. Jednak sukces odniosły sprężarki odśrodkowe. Obecnie nazywa się je sprężarkami mechanicznymi, a po angielsku supercharger. Mają one małe gabaryty i są lekkie. Mają zakres obrotów od 25 000 do nawet 40 000 obr/min. Sprawność sprężarki rośnie wraz ze wzrostem prędkości obrotowej. Jej wydatek jest mniej więcej proporcjonalny do kwadratu jej obrotów. Sprężarka jest połączona mechanicznie z wałem korbowym silnika. To połączenie jest realizowane łańcuchem, paskiem zębatym lub wałkiem. Sprężarki tego typu są nieefektywne dla silników wolnoobrotowych, co silników lotniczych nie dotyczy. Mechaniczne połączenie sprężarki z silnikiem jest realizowane na trzy sposoby: połączenie stałe, połączenie rozłączalne, połączenie poprzez skrzynkę biegów (2-3 biegi). Kolejny bieg jest uruchamiany na wyższym pułapie.

Drugim sposobem napędu sprężarki jest osobny silnik sprężarki, na przykład silniki elektryczny lub niewielkie spalinowe. W 1932 roku, było ciekawe rozwiązanie: Samolot bombowy wyposażony w cztery silniki, każdy o mocy 1 250 KM, miał jedną dużą sprężarkę poruszaną silnikiem spalinowym o mocy 160 KM. Sprężarka ta tłoczyła powietrze do wszystkich czterech silników.

Największy sukces odniosła sprężarka napędzana turbiną gazową, nazwaną turbocharger lub krótko turbo. Turbina jest pędzona gazami spalinowymi silnika. W 30-latach nazywano ją turbosprężarką wydechową. Pierwszą taka sprężarkę skonstruował w 1927 roku profesor Reteau. Wał turbosprężarki był giętki. Turbina miała 92 łopatki. Wirnik sprężarki miał 10 łopatek osadzonych promieniowo. Prędkość obrotowa wynosiła max 32 000 obr/min. Szybkość obwodowa 400 m/s. Testy prowadzono na silniku Lorraine Dietrich o mocy 160 KM, który napędzał samolot Breguet. Na wysokości 2 750 m, po włączeniu turbosprężarki moc silnika ze 111 KM wzrosła do 164 KM. Obroty śmigła wzrosły z 1 370 do 1 550 obr/min. Efekty: Wznoszenie na 5 000 m zmniejszyły się z 48 minut do 27 minut. Prędkość na pułapie 5 000 m ze 146 km/h wzrosła do 193 km/h. Pułap podwyższył się o 4 000 m.

W tym czasie problemem był brak odpowiednich materiałów na wirnik turbiny gazowej, które nie wytrzymywały wielkiej prędkości i wysokiej temperatury gazów wydechowych oraz ich korozyjnego oddziaływania. W 30-latach duże sukcesy na tym polu odnieśli Brytyjczycy. W 40-latach żywotność turbosprężarki była już zadowalająca. Do chwili obecnej turbosprężarka jest najsłabszym punktem zespołów napędowych. Turbosprężarka ma więcej zalet niż wad. Jej praca (teoretycznie) nie wymaga regulacji, bo regulacji dokonują same gazy wylotowe z silnika. Kiedy wzrasta obciążenie silnika, to wzrasta ilość gazów wylotowych, a co za tym wzrasta wydajność sprężarki i silnik dostaje dodatkową porcję powietrza i się obciąża. Okazało się, że turbosprężarka zamontowana w układzie napędowym samolotu wymaga innego postępowania pilota niż w przypadku jej braku.

W 1930 roku, firma General Electric opracowała ciekawe rozwiązanie turbosprężarki. Turbina była nieosłonięta i wystawała poza płatowiec. Napierały na nią gazy wylotowe z rury wydechowej silnika. Taki układ był dobrze chłodzony. Minusem był minimalny wzrost oporu płatowca. Wszystkie turbosprężarki z 30-lat były ciężkie. Potrafiły ważyć 80 kg. Generalnie ich masa stanowiła 20 % masy silnika.

Na Salonie Lotniczym w Paryżu w 1934 roku, niemal wszystkie prezentowane silniki miały sprężarki. Ilu producentów tyle rozwiązań konstrukcyjnych. Firma Farman prezentowała sprężarkę dwu-wirnikową z jednym wirnikiem wyłączalnym. Silnik Farman 12 CRS z tą sprężarką na pułapie 6 000 m miał moc 400 KM. Firma Gnome-Rhone do swoich silników gwiazdowych demonstrowała sprężarki zwiększające moc nawet do 1 100 KM. Stosowali sprężarki napędzane mechanicznie o dwóch biegach. Na przykład silnik Mistral K9 na pierwszym biegu na wysokości 750 m ma moc 770 KM, a na drugim biegu 620 KM na wysokości 4 950 m. Z kolei silnik Mistral Major K14 na pierwszym biegu na wysokości 720 m ma 1 135 KM, na drugim na wysokości 4 530 m ma 930 KM. Firma Hispano-Suiza przedstawiła sprężarkę odśrodkową o prędkości obrotowej 24 000 obr/min. Sprężarka umieszczona jest przed gaźnikiem. Silnik z tą sprężarką na wysokości 4 000 m daje moc 860 KM. Również inne firmy przedstawiły silniki ze sprężarkami: Lorraine, Renault, Salmson, Alfa-Romeo, Piaggio, Pratt-Whitney.

Już w drugiej połowie 30-lat niektóre z rozwiązań turbo-sprężarek miały już układy regulacyjne półautomatyczne, po to aby nie obciążać zbytnio pilota procedurą regulacji doładowania. Pomocą okazało się stworzenie baypass-u w układzie wydechowym. Odpowiedni regulator przymyka przepływ spalin w danym kanale wylotowym. Dzięki niemu można regulować doładowanie silnika i ustrzec go przed ekstremalnymi stanami pracy. Taki układ nazywa się turbo-normalizer.

W czasie II wojny światowej w lotnictwie królowały już turbo-sprężarki. Głównie z uwagi na prostotę budowy, małe angażowanie pilota w jej sterowanie, stosunkowo łatwy sposób montażu niezależnie od zastosowanego silnika. Piloci musieli nauczyć się łagodniej operować manetką gazu, bo silnik dużo szybciej nabierał obrotów niż silnik wolno-ssący i aby uniknąć przekroczenia max ciśnienia w kolektorze. Jednocześnie, aby uniknąć spalania niestechiometrycznego i detonacji w cylindrach. Czym układ był bardziej rozbudowany tym mniej uciążliwy dla pilota, ale jednocześnie koszt wytworzenia i obsługi był wyższy. Miały one także sporą masę. Podczas wojny liczyła się prostota i skuteczność. Turbodoładowany silnik lotniczy kosztował więcej, niż porównywalny wolnossący silnik. Dla obniżenia kosztów silniki Wright R-1820 Cyclone-9 (B-17 Flying Fortress) i Pratt & Whitney R-1830 (B-24 Liberator) miały tę samą turbosprężarkę firmy General Electric. Tę samą sprężarek stosowano także przy innych silnikach, jak Allison V-1710 (P-38 Ligtning).

Jeszcze w trakcie II wojny światowej opracowano różne sposoby regulacji pracy turbosprężarki. Najlepszym okazał się system VAPC (Variable Absolute Pressure Controller) w wolnym tłumaczeniu – zmiana regulacji ciśnienia bezwzględnego. Układ ten różni się od regulatora ciśnienia absolutnego (APC), który utrzymuje stałe ciśnienie jedynie dla pełnego otwarcia przepustnicy. System VAPC dostosowuje automatycznie ciśnienie doładowania do wielkości otwarcia przepustnicy.

Użycie turbosprężarki ma swoje cienie, a nawet ukryte zagrożenia. Pod względem termodynamicznym nie jest to taki prosty proces. Po pierwsze, sprężeniu powietrza towarzyszy znaczny wzrost jego temperatury. Sama turbosprężarka napędzana jest gorącymi gazami. Za sprężarką temperatura powietrza może przekroczyć 100 stopni Celsjusza. Powietrze ma też mniejszą gęstość, więc zawiera mniej tlenu. Dlatego sprężone powietrze trzeba schłodzić zanim trafi do cylindrów. Robi się to w intercooler, czyli po Polsku w chłodnicy. Chłodnica ta w dużym stopniu likwiduje problem, ale swoje waży i jest dodatkowym osprzętem silnika.

Na tym nie koniec problemów. W samym silniku może dojść do nieoporządzanych, a nawet groźnych zjawisk. Pierwszym jest overboost, czyli przeładowanie silnika. W cylindrze nie ma spalania stechiometrycznego i może dojść do spalania detonacyjnego. Aby temu zapobiec na kolektorze stosuje się wentyle (zawory bezpieczeństwa).

Kolejnym zagrożeniem jest bootstrapping, czyli nierównomierna praca silnika. Zjawisko to występuje na wysokich pułapach, kiedy turbosprężarka pracuje na maksymalnych obrotach. Całe spaliny przechodzą przez nią. Nie ma już marginesu regulacji. Mały spadek ciśnienia spalin (np. przez wzrost pułapu lub spadek mocy i obrotów silnika) powoduje natychmiastowy spadek obrotów turbiny, a tym samym zmniejszenie ciśnienia doładowania. To pociąga za sobą dalszy spadek mocy, obrotów i ciśnienia spalin. Gdy nadal manetka gazu jest na max, to może wzrosnąć ciśnienie w kolektorze dolotowym i silnik może dostać chwilowej dodatkowej mocy. Cały układ napędowy się rozhuśtuje. Tutaj decyduje doświadczenie pilota, który spokojnie obniży pułap lotu, aby układ wszedł znowu na poziom samoregulacji.

Jest jeszcze jeden sposób zwiększenia mocy silnika. System ten nazywa się Power Recovery System (PRS). W tym systemie także wykorzystywane są gazy wylotowe. Trafiają one na turbinę, która jest poprzez sprzęgło hydrokinetyczne połączona z wałem silnika. Sprzęgło hydrokinetyczne składa się z dwóch turbin nie połączonych mechanicznie ze sobą. Między obiema turbinami odległość nie przekracza 0,5 mm. Całość znużona jest w oleju o odpowiedniej lepkości. Wirująca jedna turbina przekazuje poprzez olej swoją energie drugiej turbinie. Taki układ jest w stanie zwiększyć moc silnika o 10-15 %. Zaletą tego układu jest brak konieczności regulacji układu podczas lotu. Wadą spory ciężar układu i koszt obsługi.

Śmigło.

Coraz większy pułap, także nie sprzyjał napędowi śmigłowemu. O ile silniki można było budować coraz mocniejsze, to znacznie gorzej przedstawiała się sprawa śmigła. Na wyższym pułapie, sprawność śmigła maleje. W 1934 roku, autorytety w dziedzinie lotnictwa (np. Louis Breguet) twierdziły, że możliwe jest przeniesienie lotnictwa komunikacyjnego do stratosfery, ale będzie to kosztowniejsze niż lot w troposferze. Lotnictwo wojskowe tam będzie, bo koszty nie grają tak wielkiej roli.

Kiedy śmigło trafiło do awiacji jego teoretyczne rozważania były już dobrze znane, a to za sprawą śruby okrętowej. Parostatki początkowo były napędzane kołami wodnymi umieszczonymi po obu stronach burty. Koła wodne były mało efektywne, dlatego opracowano śruby wodne, o dużo wyższej sprawności. Duży wkład w badania napędu śrubowego miał Polski inżynier i naukowiec Stefan Drzewiecki (1844-1938). W 1892 roku opublikował on matematyczne metody obliczania mocy śrub napędowych, a w 1909 roku wydał pracę pod tytułem „Les hélices aériennes. Théorie générale des propulseur hélicoidaux” (Śmigła lotnicze. Ogólna teoria napędów śmigłowych). W 1920 roku ukazała się jego praca „Ogólna teoria pędnika śrubowego”. Świat uznał Stefana Drzewieckiego za jednego z prekursorów napędów śmigłowych. Jego prace zostały przyjęte przez światową naukę, a Francuska Akademia Nauk nagrodziła go w 1920 roku.

Pierwsze śmigła lotnicze były wykonane z jednego kawałka drewna. Bardzo szybko do budowy śmigieł przystąpili stolarze meblowi, którzy dobrze znali technologię drewna. Pojawiły się śmigła klejone wykonywane z wielu kawałków drewna. Zaczęto także używać różnych gatunków drewna. Z uwagi na zastosowaną technologię wszystkie pierwsze śmigła były dwu-łopatowe. Miały długość około 2 metrów. Łopaty były stosunkowo wąskie i proste. Chodziło także o zachowanie niewielkiej masy. Łopata w kształcie szabli pojawiła się nieco później. Śmigło było mało skomplikowane i w prosty sposób zamontowane do wału silnika. Im szybciej się kręciło tym więcej zagarniało powietrza i samolot leciał szybciej. Tak aż do granic możliwości obrotowych silnika. Jednak i w śmigłach stałych pojawił się podział na śmigła: do lotów z małą prędkością, do lotów z prędkością przelotową oraz śmigła specjalne (np. do osiągania wysokich pułapów). Generalna zasada jest taka: Śmigło o mniejszym kącie skosu daje większy pęd przy mniejszej prędkości i doskonale nadaje się do startu. Śmigło o większym kącie skosu daje większy pęd przy dużej prędkości i nadaje się do prędkości przelotowych, ale samolot z takim śmigłem ma dłuższą drogę startu.

Opis do zdjęcia: Śmigło dwu-łopatowe stałe z 20-lat, wykonane metodą klejenia z trzech kawałków drewna. Na krawędzi natarcia obłożone blachą dla wzmocnienia. Przeznaczone dla silników o mocy do 150 KM.

Opis do zdjęcia: Śmigło dwu-łopatowe stałe z 20-lat, wykonane metodą klejenia z sześciu warstw drewna. Na krawędzi natarcia obłożone blachą dla wzmocnienia. Przeznaczone dla silników o mocy do 450 KM.

Opis do zdjęcia: Śmigło dwu-łopatowe stałe z 20-lat, wykonane metodą klejenia z siedmiu warstw drewna. Przeznaczone dla silników o mocy do 800 KM, dla samolotów myśliwskich.

W 30-latach pojawiło się śmigło o zmiennym kącie natarcia łopaty. Dlatego wszystkie dotychczasowe śmigła nazwano o stałym skoku (fixed pitch). Do rzadkości należały śmigła stałe trój-łopatowe i cztero-łopatowe. Śmigło trój-łopatowe miał na środkowym silniku samolot Fokker Trimotor. Po II wojnie światowej śmigła o stałym skoku pozostały jedynie w samolotach lekkich i ultra lekkich, gdzie cena i masa niwelowały gorsze parametry w stosunku do śmigieł o zmiennym skoku.

Wspomniane powyżej dwie podstawowe odmiany stałych śmigieł (mały kąt skosu, duży kąt skosu) w naturalny sposób doprowadził do powstania śmigła o zmiennym skoku (variable pitch). Śmigło o zmiennym skoku można regulować. Początkowo była to ręczna regulacja na ziemi przed startem. Później pojawiła się regulacja podczas lotu. Śmigło miało dwie lub trzy pozycje, które pilot mógł wybrać podczas lotu. Regulacja ta była wykonywana z kabiny poprzez poruszanie odpowiedniej dźwigni. Pilot miał odpowiednią instrukcję, a w kokpicie pojawiły się stosowne tabliczki z istotnymi informacjami. Zwykle nie było pozycji „w chorągiewkę”. Taka opcja pojawiła się w samolotach wielosilnikowych, aby śmigło silnika, który obciął w locie nie hamowało samolotu. Pilot podczas startu i lądowania wybierał mały kąt, a podczas przelotu duży kąt. Później wprowadzono płynną regulację kąta, realizowaną przy pomocy układu hydraulicznego. Często odbywało się to bez ingerencji pilota poprzez automatykę.

Jeszcze w 30-latach opracowano i wprowadzono do eksploatacji śmigło stało-obrotowe. Kąt skosu łopat jest ustawiany przy pomocy układu hydraulicznego lub elektrohydraulicznego. Jednocześnie jest mierzony pomiar siły odśrodkowej, którego wynikiem jest prędkość obrotowa śmigła. Zadanie pilota sprowadza się do wybrania optymalnych obrotów dla danych warunków lotu, a automat dostosowuje kąt natarcia tak, aby śmigło kręciło się z zadaną prędkością obrotową. Od 80-lat XX wieku komputer dobiera obroty i skos śmigła do ustawienia przepustnicy mocy silnika turbośmigłowego.

Już w 30-latach okazało się, że śmigło nie pozwala na osiąganie prędkości 800 km/h i większych. Wbrew pozorom, czym śmigło będzie się kręciło szybciej to prędkość nie będzie rosła w nieskończoność., a nawet dochodzi do tego, że czym śmigło kreci się szybciej to samolot zmniejsza prędkość. Powodem jest przekraczanie prędkości dźwięku przez końcówki łopat i sprawność śmigła drastycznie spada. Wystarczy tylko zmniejszyć prędkość obrotową śmigła, a sprawność powróci.

Opis do zdjęcia: Śmigło przestawialne, dwustopniowe, trój-łopatowe, De Havilland Hamilton Standard. Silnik PZL Pegaz XX z 1937 roku, 9-cylindrów, lewo-obrotowy, o mocy maksymalnej 940 KM, pojemność 28,6 litrów, stopień sprężenia 6,5:1, masa silnika 456 kg, średnica 1,40 m. Silnik ma sprężarkę powietrza, reduktor i gaźnik. Gaźnik typu Cloudel-Hobson AVT 8OBZ firmy Motolux.

Śmigła są nadal używane dla samolotów, które nie przekraczają prędkości 700 km/h, czyli w samolotach lekkich i niewielkich samolotach transportowych. Chociaż zdarzają się wyjątki, a najlepszym przykładem jest Airbus A.400. O śmigłach będzie jeszcze mowa przy silnikach turbo-śmigłowych.

Opracował Karol Placha Hetman